2.1 射频和微波功率晶体管的直流参数和功能参数

2.1.1 直流参数

2.1.1 直流参数

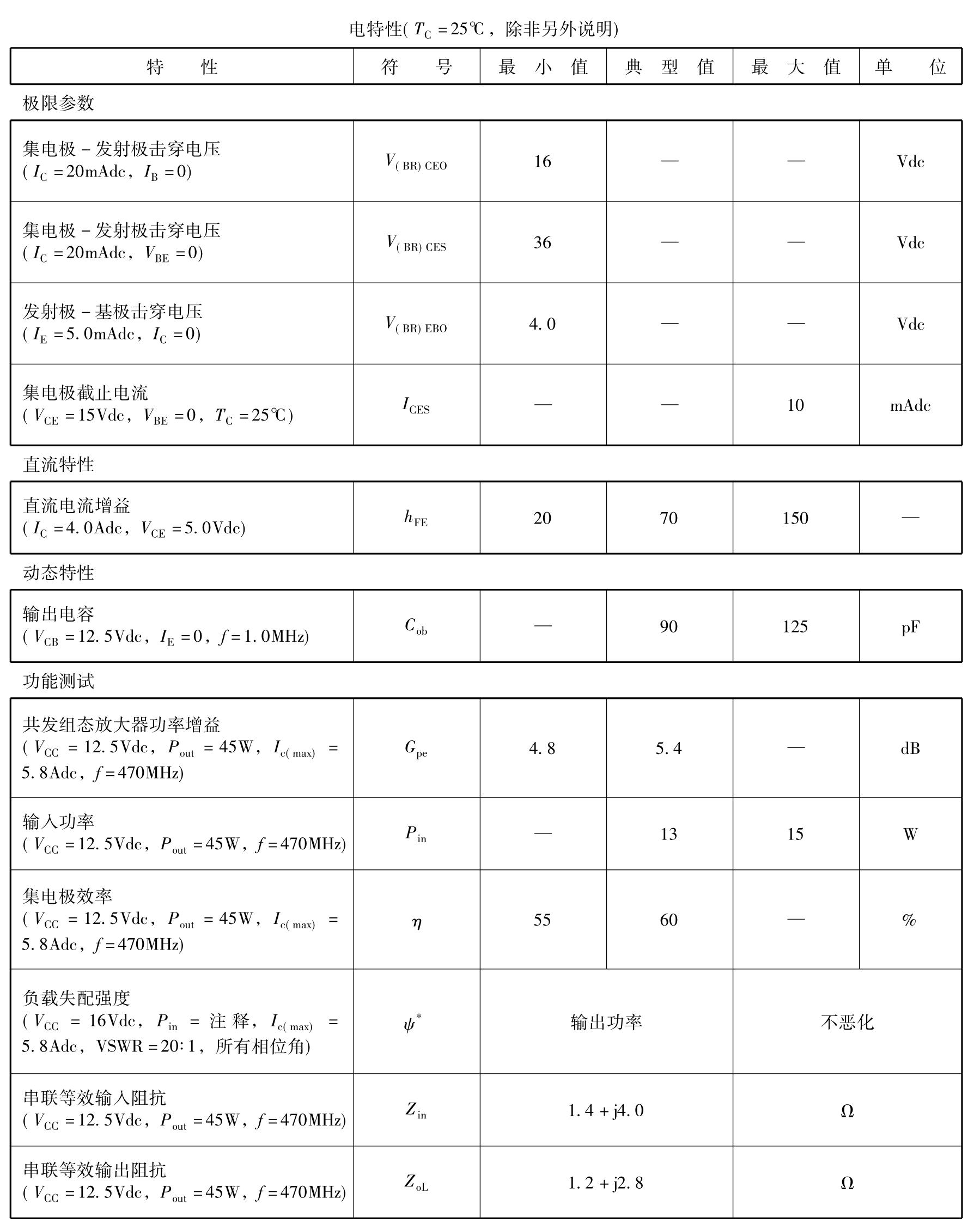

基本上,射频功率晶体管有两大特性: DC参数和功能参数。直流(DC)参数包括击穿电压、泄漏电流、h FE (直流β)和电容。而功能参数包括增益、增益不平度、噪声系数、输入/输出阻抗Z in 和Z out 、S参数、失真等。热特性在项目中不是那么清楚,因为热电阻与功率耗散既不属于直流参数也不属于功能参数,处理的热电阻为特殊参数,称为“热特性”。图2-1是典型的射频功率晶体管Data Sheets的一页,给出了DC参数和功能参数。

选择晶体管的关键步骤之一是击穿电压与额定的供电电压之间的相容性。非常重要的一点是: DC和晶体管各结点的直流电压与射频电压不能超过击穿电压,而且晶体管允许的击穿电压要满足工作频率下的增益要求。

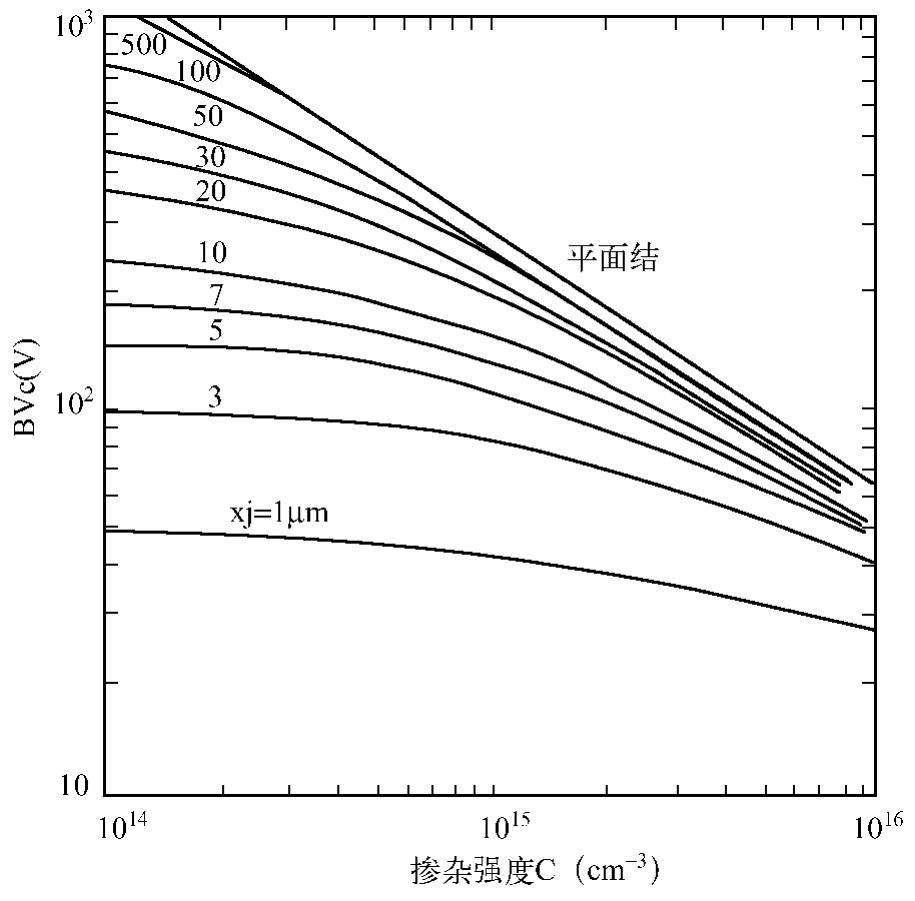

移动通信一般工作在12V电压下;手提无线电使用低电压,典型的为6~9V;航空应用一般为28V;而基站和其他地面应用,如医疗电子设备,为了取其高电压下优越的性能,则工作在24~50V电压下。晶体管的击穿电压在很大程度上取决于材料电阻率和结的深度(见图2-2),因此击穿电压在本质上与功能参数特性交绕在一起。大部分射频功率晶体管产品,为了便于工程设计,其供电电压规定为特定值,如7.5V、12.5V、28V、50V等。

图2-1 射频功率晶体管的直流参数和功能参数

注释:①12.5V工作时,45W功率输出,需要150%的输入驱动功率。

②ψ

*

为失配强度因子。

图2-2 曲率和电阻率对击穿电压的影响

泄漏电流被定义为雪崩击穿前的反向偏置结电流。这是晶体管参数中变化最大的,并包含有很多的信息。很多晶体管没有泄漏电流值的规定,因为它们经常是由垫片(wafer)/管芯产生的损耗引起的结果。泄漏电流的上升常常是材料缺陷、掩模不完善和/或在垫片处理过程中进入了不希望的杂质。有些泄漏电流的产生机构是造成晶体管潜在的不可靠性的根源。泄漏电流与材料有关,如叠层缺陷、错位,以及由于掩模缺陷产生的“导管”或处理不当等。随时间的变化,泄漏电流源是不变的,如果在特定的应用中,初始时泄漏电流是可接收的,则这种状态是可以一直维持的,它们不具有长期的不可靠性问题。另外,因氧化物(主要是钠)中的迁移离子污染沟道诱导产生的泄漏电流则是随时间变化的,泄漏电流的增加使在特殊环境应用的器件必须在高温反偏下做试验,在这样的试验中管子容易烧毁。但是,商业应用中,特别是使用电池的设备,晶体管泄漏电流是关键的参数,这样对使用电池的晶体管功率放大器的偏置电路要求苛刻。晶体管的泄漏电流的限制应包含在完整的器件的Data Sheets之中。

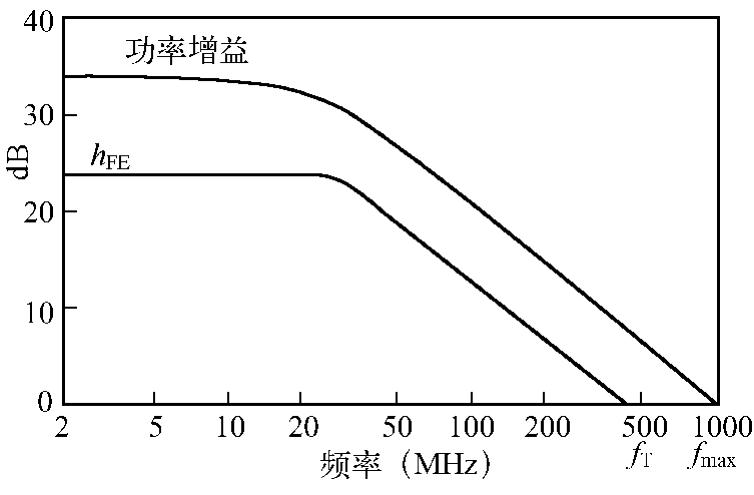

对直流参数,如h FE 和C ob (输出电容值)需做一点说明。对射频和微波晶体管器件,在无偏置条件下功率晶体管的h FE 是相当不重要的,因为在工作频率下,增益(功能参数)已被规定。注意,虽然直流参数的β与交流β有关(见图2-3),特别在低频时,增益与直流β关系密切。h FE 参数的大小与晶体管的直流偏置点有关,特别是小信号器件,工作在A类。一般情况下,射频和微波晶体管器件制造厂不喜欢对h FE 有严格的限制,主要理由如下:

(1)缺乏对射频性能的校正。

(2)垫片处理的控制很困难。

(3)器件的大规模生产要满足功能参数的要求,但是对h FE 的严格限制则影响大规模生产,为了克服此矛盾,不得不放松对h FE 的限制。

图2-3 晶体管β值与工作频率之间的关系

晶体管生产商判别h FE 值的好坏的经验规则: h FE 最大值与最小值之比不小于3并且不大于4,h FE 最小值由可接受的增益功能参数的裕量决定。

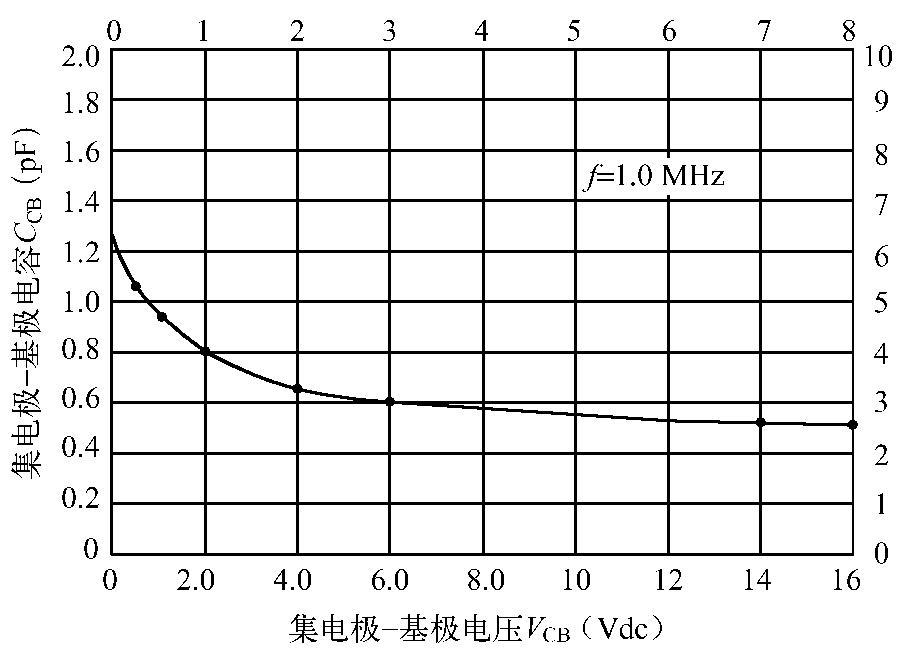

输出电容是器件尺寸(基极面积)比较后优良好坏的度量(器件之间比较时,单位器件尺寸下的输出电容越小越好)。假设输出电容中的大部分是由基集电容构成,而不是由绑带和管芯金属触片的寄生电容构成。请记住:结电容随电压的变化而变化(见图2-4),寄生电容则不变。在器件比较中应当注意:给定电容下的电压值是已经规定的。现在还没有工业标准存在,Motorola公司的规定电压对12.5V的晶体管为12.5V,28V的晶体管规定为28V等。

图2-4 Motorola公司的MRF901的结电容与电压的关系

2.1.2 极限参数和热特性

2.1.2 极限参数和热特性

极限参数(典型的RF功率晶体管极限参数见图2-5)在器件的指标群中经常是最容易产生误会的。最大结电压是最直截了当的,它简单地反映DC参数中击穿电压的最小值。如果问题中的器件满足最小击穿电压,那么比这小的电压不会使结反向偏置击穿而引起潜在的破坏性的电流值。

BV CEO 值有时也会引起混淆,它的值能接近甚至可以等于晶体管供电电压的额定值。因此可以引起的问题是:在实际应用中可用多小的电压。首先,BV CEO 基极开路时,集基结击穿电压加上基极—发射极的正向压降,使放大器中永远不会遇到基极电位等于或接近发射极电位的情况,即大部分功率放大器具有基极直流短路或使用小的电阻值。这样,其值就接近感兴趣的击穿值BV CES 。其次,BV CEO 涉及晶体管的电流增益,这个值随频率的增加而增加。这样,RF晶体管的BV CEO 值总是大于DC值。

最大额定功率耗散(P d )与热电阻Q Jc 密切相关。实际上,最大P d 是一个虚构的值——一种优值——因为它的基本假设是管壳的温度保持在25℃。可是,如果每个制造厂商都同样定义此值,则最大P d 额定值可作为各器件之间做比较的有用的工具。

先从确定管芯到管壳的热电阻开始讨论。知道θ Jc 并假设最大管芯温度,就可决定最大P d (基于前面的规定,管壳温度是25℃)。在RF电路中,工作在接近或等于额定输出功率P o 时,测度θ Jc 一般用于指示器件的管壳温度T c 。管芯温度T j 可用红外显微镜测量。这种仪器的点尺寸分辨率直径小到1mil。一般情况下,整个管芯表面可读出一系列数值,取平均来规定T j 值。

实际上,典型的管芯温度变化范围是10~20℃。设计不良的管芯热斑温度变化范围可达40~50℃。同样,不良的管芯连接会引起热斑,合适的设计及固定的晶体管管芯是不会产生这些问题的。

测量直流和RF下的T c 、T j 和P o 、P in ,可利用公式θ Jc =(T j -T c )/(P in -P o )来计算θJc。一个RF功率晶体管的典型值为T j=130℃,T c=50℃,V CC=12.5V,I c=9.6A,P in (RF)=10W,P o(RF)=50W,这样即有

以下几个理由告诉大家,上述θJc值是保守的。首先,热电阻随温度而增加(T c=25℃是不现实的)。第二,T j 不是最差管壳的数值。第三,使用保守值θ Jc 来确定最大P d 的实际值。一般情况下,Motorola公司的实践表明,公布的θ Jc 值比前述因测量而计算得到的值高25%(即前例中的1℃/W现在为θ Jc =1.25℃/W)。

关于管芯温度还需说明以下几点:从可靠性角度考虑,全金(管芯顶部金属和连接系统采用金)系统的安全值为200℃。一旦最大的T j 值确定,依据θ Jc 值即可得到P d (max)= [T jmax-25° ]/θJc。

规定T c =25℃的最大P d 值后,高于25℃时的P d 值必须降额,降额因子是θ Jc 的倒数。

最大集电极电流(I c )可能是晶体管Data Sheets极限参数中的最大“课题”。从过去到现在,虽然有很多种方法来确定这个值,但通过它们得到的这个最大值是不同的。实际上,在RF和微波晶体管中,连线与管芯的电流处理能力才是限制最大电流的因素。可是,功耗和额定值限制的电流值远远低于这个最大电流值。不幸的是,很多老的晶体管,最大电流值由最大P d 除以集电极电压(或为了安全,可为BV CEO )来确定。但是,这个值并不是最大电流限制值。很多低频晶体管的管芯有相当粗劣的(毛的)顶部金属——即使这部分有宽的金属流道,但是发射极连接线决定了电流处理能力。金属丝(不同尺寸和材料)的电流处理能力是众所周知的,这样,最大电流就可能由发射极连接丝使用的材料、尺寸和数量来限制。

现代高频晶体管的管芯对电流的限制是非常小的,载流子导体的高强度电流密度会产生金属迁移和过早失效。这种类型晶体管的I c 最大值取决于基于金属迁移的Black方程。金属迁移决定平均失效时间(MTBF),这个MTBF又依赖电流密度、温度和金属类型。Motorola公司的MTBF一般设置为大于7年,而最大管芯温度设置为200℃。对于塑封晶体管,最大T j 设置为150℃。这样,即可以决定已知管芯形状和顶部金属厚度、材料类型的器件的最大I c 。

至今为止,晶体管制造商规定最大的I c 主要受两个限制,即管芯和连接丝。如果在晶体管特殊使用中涉及最大I c ,则推荐电路设计者直接咨询半导体制造厂商,以得到额外的信息。

存储温度是一种常见的不值得受到注意的极限参数,范围为-55~+200℃,它已或多或少的成为工业标准。对单一金属陶瓷封装类型的器件,温度高至200℃并不会产生可靠性问题;可是对于塑封或环氧树脂封装的器件,则有较低的高温限制。这些器件承受的温度不能超过150℃,以防止塑料材料的变质。

2.1.3 功率晶体管的功能特性

2.1.3 功率晶体管的功能特性

功率晶体管的选择常常会涉及工作频率、输出功率电平、希望的增益、工作电压、与电路结构技术密封相关的封装形式等的选择。

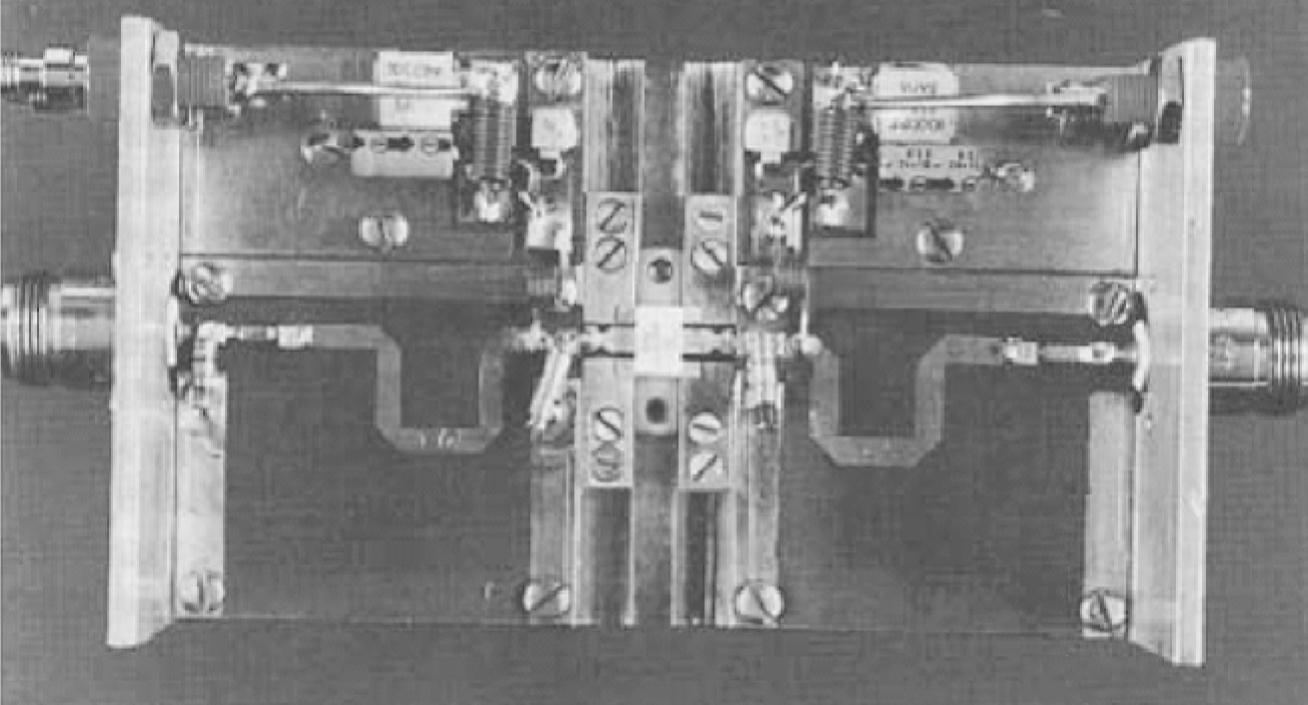

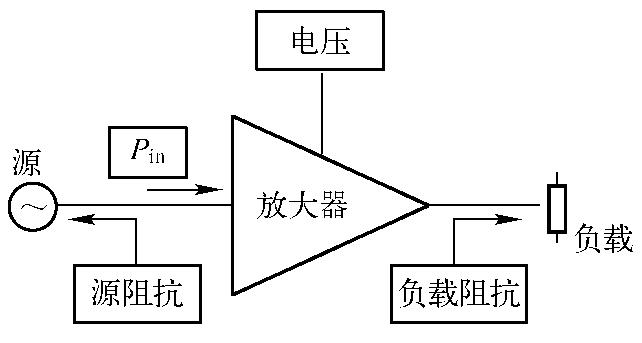

RF功率晶体管的功能特性必须与特定的测试电路(如图2-5所示)相联系。如果没有特定测试电路,这些功能参数,如增益、反射功率、效率,甚至粗糙度,都几乎没有意义。而且,今天的RF功率晶体管制造厂商使用的大部分测试电路,在结构上要让设计者易于安装和拆除被测试器件(DUT)。这种结构有时会限制器件可实现的性能,这就解释了为什么常常用户设计实现的性能超过了Data Sheets曲线上所给出的。另一方面,用于测试器件的电路常常是窄带和可调谐的,因此窄带的增益比宽带应用下的增益更高。换句话说,可以这样假设:晶体管Data Sheets中频带内各种频率下的输出功率P o 的数据,是用调谐窄带电路一点一点得到的。

测试一个RF功率晶体管的宽带功能总是希望使用固定调谐的测试电路。固定调谐测试对于每个人(制造厂商和用户)可保证产品的一致性,即制造厂商明天制造的器件完全与今天制造的器件一样,这一点是特别重要的。

图2-5 RF功率晶体管的测试电路

用户和制造厂商对“相关单元”进行测试必须借助可调谐、窄带电路,以保证产品在一个时间周期内的一致性。固定调谐电路减小了(如果不是消除的话)“相关性”的要求。这样做以后就可以补偿器件制造厂商在生产过程中所造成的工艺、材料的不一致。换句话说,制造厂商喜欢可调谐的测试电路,因为使用可调谐的测试电路允许他们调整、补偿由管芯生产或器件安装造成的变化。不幸的是,一般的宽带电路中的增益低于窄带电路中的增益,因此迫使晶体管制造厂商使用窄带电路,这也使他们的产品与其他竞争者制造的产品相比具有足够的吸引力。使用窄带电路,对晶体管制造厂商而言是一种妥协,所用的窄带电路,可调整锁定在一种最佳状态下。由于上述所有理由,用户应该比较两个或多个器件的功能参数,特别应该仔细观察晶体管指标参数在极限保证下所使用的测试电路,然后选择器件。

对RF功率晶体管参数的“粗糙度”要进行重点考察。粗糙度是晶体管工作时抵抗极端失配(引起大量的输出功率反射回晶体管)条件下,不改变它的性能或可靠性的特性。很多电路环境,特别是手持式和移动无线电,对功率放大器天线阻抗变化范围有限制,至少在一些时间段内是这样的。手持式无线电中,天线可能靠着金属面;移动式无线电中,也许对天线辐射而言是断裂的或不连接的。今天的RF功率晶体管必须能承受这样的负载失配,而对其后的工作不产生任何影响。移动无线电晶体管可能会遇到(虽然不是正常场合)从器件端口看出去是开路,即极端情况负载失配情况(任何相位角),同时伴随着最大的V CC 和比正常激励信号大得多的输入电平(有可能同时发生)。这样,粗糙度的测试是必须的,而且是很重要的。粗糙度测试条件:晶体管的输入电平比正常输出电平P o 所需的RF输入电平增加50%,V CC 增加大约25%(移动通信使用的晶体管电压为12.5~16V),而且负载反射系数的模为1,相位角在0~360°下任意变化。很多12V(陆基移动基站)晶体管,可在Motorola半导体厂测试站进行测试。

粗糙度规格指标有很多形式,很多老的器件(甚至新的也有)为了简化,没有粗糙度指标。有些人认为粗糙度是晶体管放大器抵抗失配的能力,有些人认为粗糙度是在额定输出功率下,抵抗2∶1~∞∶1的VSWR的能力。相当多的实用晶体管的Data Sheets保证在所有的相位角上,在过电压和过激励时,都可承受30∶1的VSWR(从实用角度看,30∶1的VSWR常用于∞∶1的VSWR)失配。

粗糙度的定义似乎是没有问题了,但是如何测量还是令人混淆的,半导体制造厂商最终还是滑落进“混浊水”。一般说来,经过粗糙度测试以后的被测件应该在输出功率上无退化,最好是“输出功率测量后无改变”。但不幸的是,被测件在粗糙度测试后会被损害,仍有输出功率的变化。现在的晶体管由多达1000个或更多的低功率晶体管并联而成。晶体管的发射极串联到地且有平衡电阻,使整个晶体管的管芯能较好地控制功率分配。晶体管制造厂商清楚地知道,在粗糙度的测试中,高百分比的低功率晶体管单元(高达25%~30%)会被损坏,但是RF功率晶体管仍能在额定增益下传递额定功率,至少在一段时间之内如此。如果粗糙度测试破坏了高百分比的晶体管单元,制造厂商或用户用自己的电路进行第二次粗糙度测试,第一次产生的额外损耗会导致器件早期失效。

更科学的“通过”或“失败”粗糙度试验的测量称为ΔV re ,是测量粗糙度测试前和后发射极电阻上的电压变化。V re 是由晶体管管芯中发射极电阻的大范围变化的净值决定的。因此,如果单元破坏,发射极电阻变化,V re 随之而改变。对于1%的小变化是很容易检测的,而5%或更少的变化是一般认为可接受的极限。现在的RF功率晶体管有更加改进的器件规格来决定粗糙度测试的“成功”或“失败”。

电路设计者必须知道RF功率晶体管的输入/输出特征,以便在工作频带内选择并设计匹配电路。Data Sheets以大信号阻抗参数Z in 和Z out (一般用Z oL 表示)来提供这个信息。它们是频率的函数,在Smith圆图上/或以表的形式给出。必须注意,Z in 和Z out 仅在一组特定的工作条件下才能应用,工作需要的条件是: P o 、V CC 和频率。器件的Z in 、Z out 的测试过程是类似的,即将被测器件安置在一个可调谐电路中,调谐输入和输出电路中的元件,在希望的工作条件下完成最大增益。在最大增益下,被测器件的阻抗与输入、输出网络的阻抗共轭匹配。这样,移去器件的输入端口和输出端口,测量从器件端口看出去的阻抗Z,从输入端口测量即可得到Z in 的共轭值,从输出端口测量即可得到Z * oL ,它是得到最大输出功率P o 所需的输出负载。

可用网络分析仪完成所使用电路的复反射系数的测量,典型的方法是用封装边缘作为测量的参数面。

一旦电路设计者知道晶体管与频率有关的Z in 和Z * oL 即可用计算机辅助设计程序,设计特定应用条件下的输入/输出LC匹配网络。

完整的阻抗测量过程多多少少带有一些实验性质,而且很费时,因为必须在每个频率上重复进行。注意,在规定的频率范围内,是允许调谐的。对于其他频率,必须设计附加的测试电路和结构,这样就解释了为什么有时半导体制造厂商在提供特殊条件下的阻抗数据时很困难。

2.1.4 低功率晶体管的功能特性

2.1.4 低功率晶体管的功能特性

大部分半导体制造厂商把RF低功率晶体管归类为线性放大器和/或低噪声放大器。如何选择合适的低功率晶体管,涉及在合适封装下,选择合适的电流限额和满足应用所需求的增益及噪声系数。

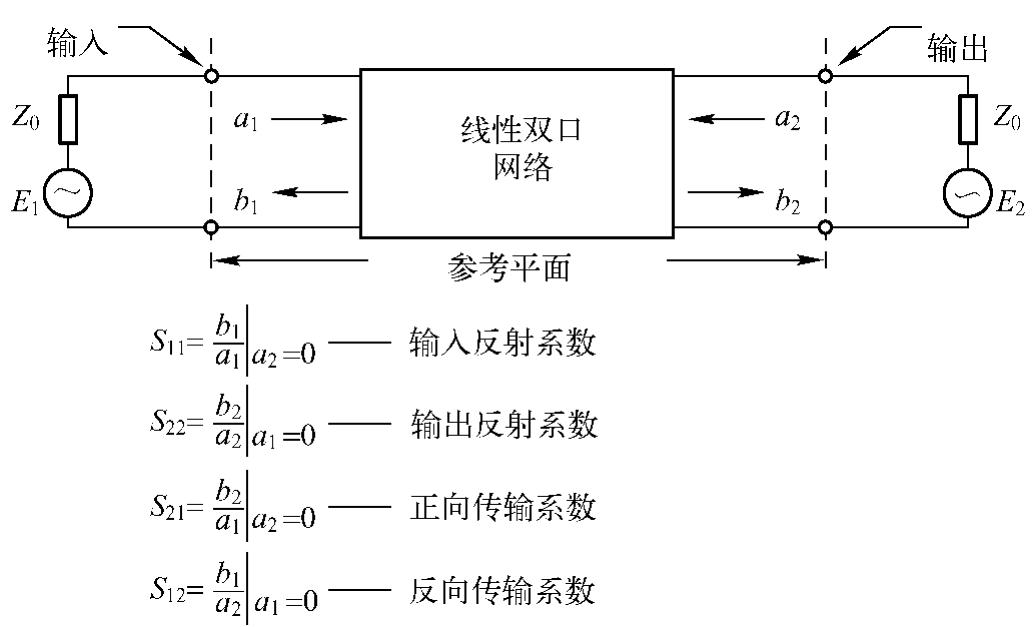

图2-6 双口网络S参数的定义

特征线性器件常用的方法是散射参量,普遍被称为S参数,当器件嵌入50Ω系统中时,实际上即是电压反射和传输系数(见图2-6)。

是输入反射系数的模,直接与VSWR有关,相关方程为

是输入反射系数的模,直接与VSWR有关,相关方程为

。同理,

。同理,

是输出反射系数的模,直接与输出的VSWR有关。是输入到输出传递函数模的平方,也是器件的功率增益,在Data Sheets上称为插入增益。注意,是当源及负载阻抗为50Ω时的功率增益。在增益上的改进总是由输入/输出阻抗(总是与50Ω不同)的匹配网络(匹配到50Ω)来实现的。器件输出功率越大,阻抗越低,越需要使用阻抗匹配网络完成有用增益。

是输出反射系数的模,直接与输出的VSWR有关。是输入到输出传递函数模的平方,也是器件的功率增益,在Data Sheets上称为插入增益。注意,是当源及负载阻抗为50Ω时的功率增益。在增益上的改进总是由输入/输出阻抗(总是与50Ω不同)的匹配网络(匹配到50Ω)来实现的。器件输出功率越大,阻抗越低,越需要使用阻抗匹配网络完成有用增益。

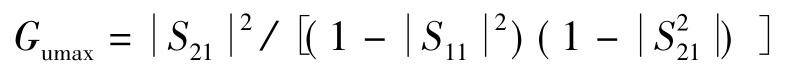

另一种低功率Data Sheets的增益是关联增益,用于关联增益的符号是G NF 。简单地说,G NF 是器件最小噪声系数匹配时的增益。Data Sheets指出的另一种增益被称为最大可用增益,它的符号为G umax 。它是当输入、输出共轭匹配最大功率传递时所实现的增益(S 12 = 0)。利用S参数可得到

简单地说,在50Ω系统中,增益随输入、输出匹配因子(代表匹配好坏)而增加。

大多数RF低功率晶体管可在Data Sheets中找到一个共同的参数,称为电流增益—带宽积,它的符号是f T ,常称为截止频率,因为它一般是低频电流增益与频率的乘积变为1时的频率。f T 也可称为“优值”,f T 值高,在其他因子相等的情况下,在较高频率时可得到较高的增益。对于器件设计者而言,f T 值高意味着降低了发射极和基极扩散间距,即意味着是浅扩散。在制造RF功率晶体管时,扩散得“薄”是相当困难的。

完整的RF低功率晶体管的Data Sheets还包括f T 与集电极电流的关系图。随电流增加,f T 将先增加后平坦,再下降。这样,提供了有用的最佳电流的信息,在此电流下可得到器件最大增益。

2.1.5 线性模块的功能特性

2.1.5 线性模块的功能特性

射频和微波功率放大器还有一些能特征线性度的指标参数。这些特性是与线性放大器(A类)有关的参数,最常用的参数是1dB增益压缩点和三阶交截点。

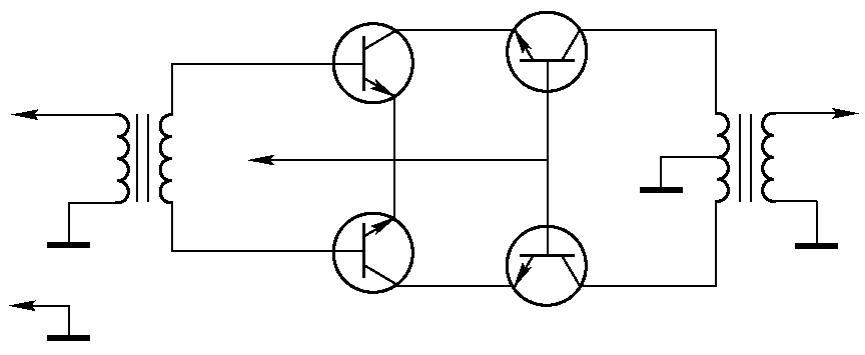

应用于电缆电视(CATV)的放大器要选择具有与网络需求相兼容的所希望的增益和失真特性。它们是线性放大器,由二级或更高增益级组成,每一级都使用推挽结构以增加线性度。记住,每一级联级是由两个晶体管组成的,由共射级驱动共基极,基本的电路结构如图2-7所示。大多数工作在标准电压24V下,封装后成为一个完整的模块。由于它们用于放大长距离电缆损耗的RF信号(信号的损耗随频率的增加而增加),因此它们的增益-频率特性是非常重要的。

图2-7 CATV放大器原理图

CATV放大器要求的频带取决于CATV系统中的频道数。每个频道需要6MHz带宽(处理常规的彩色TV信号)。目前,工业上的可用带宽为40~550MHz,可容纳77个频道,中心频率分配由工业标准决定(新的CATV放大器的工作频率上限已达1GHz,容纳152个频道)。

由于CATV放大器必须放大TV信号,同时处理很多频道,因此这种放大器必须非常线性化。线性度越高,附加于信号的失真越少,看到的图像质量越好。一般用三种传统方法来特征失真,即二阶互调失真(IMD)、交调失真(XMD)和组合三阶差拍(CTB)。

2.1.6 功率模块的功能特性

2.1.6 功率模块的功能特性

功率模块在双向无线电系统中用于放大发送信号到希望的功率电平,然后由天线辐射出去,它们由几个级联的放大(除了低电平的用A类外,一般为共射C类)组合成混合集成设置,输入、输出阻抗一般为50Ω。涉及的模块选择有:合适的工作电压、频率范围、输出功率、总增益、适于特殊应用场合的机械结构因素等。

图2-8 影响放大器稳定性的外部因素

对于移动及手持无线电的功率模块,为了使它们的应用具有独特的指标要求,要特别注意功率模块的稳定性。稳定性不仅受设计的影响,也受很多外部因素影响,如负载及源阻抗、供电电压值及波动、RF输入信号的数量及电平的影响等。外部因素对稳定性的影响集中在图2-8中。对一定的模块,这些因素不一定会同时出现。器件可工作的范围值越大,稳定性越有保障。其中最重要的是负载的失配程度,这是用负载VSWR的容差大小(越大越好)来衡量的。稳定性指标一般是通过小批量试制阶段进行评估,然后做担保,但不作为产品生产的基本测试。

手持无线电应用中的模块,效率指标的重要性大大增加。效率的正确定义是模块的RF输出功率除以RF输入与模块的DC功率的总和。从效率的定义中可知它与输出功率有关,当模块工作在低输出功率状态时,效率降低。注意:指标中包含有输出级以外的其他级的偏置电流。忽视这些电流(它们使用直流电流)将人为地造成模块效率值偏高。

很多功率模块的数据表中包含输出功率与温度之间的关系曲线。有些模块根据在最高温度状态时的最小功率输出来描述这个“功率跌落”。涉及功率输出的另一种说法是最大可能功率降落(dB)。对该性能判别以前,要特别注意温度范围和应用此指标的其他条件。

一般而言,功率模块类似于线性模块,从芯片到散热片没有热电阻指标。对多级模块,需要指定从散热片到每个芯片的热电阻。假设用户一直使外壳温度范围处在最大额定值,在模块热设计时,必须仔细注意内部的温升。特别是工作在高温区域,这是非常重要的指标。首先,如果最大外壳温度使芯片温度超过200℃,将降低其工作寿命,在极端情况下可引起芯片热路损坏从而失效。其次,在混合集成模块中有元件贴在电路板上,电路板是使用低温焊锡焊在法兰上的,当温度达到125℃时,低温焊锡将液化。再次,被耗散的功率由RF输出功率和模块的最小效率决定。例如,MHW607输出功率为7W时,输入功率是1mW,最小效率为40%,这时直流输入功率必须是7/0.4=17.5(W),功率耗散在最坏的情况下是17.5-7=10.5(W)。

最大存储温度值也是很重要的,它取决于将模块焊到组件上的焊料的熔化温度。另外一个因素是盖子盖到法兰上的封焊剂——环氧树脂。这种材料类似于分立晶体管用于管帽封接的材料。正如早就知道的那样,它的退化温度大于150℃。

用于蜂窝无线电的模块,需要宽的输出功率控制范围。大部分模块靠压控一级或二级的增益控制级的电压来改变增益,常常是控制改变中间级的集电极电压。在数据表上会给出安全值的最大控制电压范围。这种形式的增益控制是十分灵敏的,只要对控制电压做小的变化即可,它可以观察提供给用户的输出功率随控制电压的变化曲线。另一种控制方法是使用很小的电流去改变输入级的基—发电压(一般为A类工作),这在手持式装置中尤为重要,这是因为控制网络的功率耗散在模块之外。