第三节

化工仪表及自动化

一、化工仪表的分类

随着现代化工自动化程度的迅速提高,仪表在生产中的作用越来越重要。它不仅能代替操作人员的“眼睛”,自动检测装置的运行情况,而且能替代人的“脑袋”,对检测的数据进行复杂的运算,然后根据操作要求,像人的“手”一样进行自动控制。不仅如此,仪表的联锁保护系统,还预先设置了重大事故自动处理程序,当装置运行有发生事故趋势时,联锁保护系统将自动代替人作一系列安全停车动作,使装置处于安全停车状态。所以,在自动化水平较高的工厂,少量的操作人员,凭借仪表来操纵整个生产过程,并能使生产装置达到安全、稳定、长周期和优化运行。

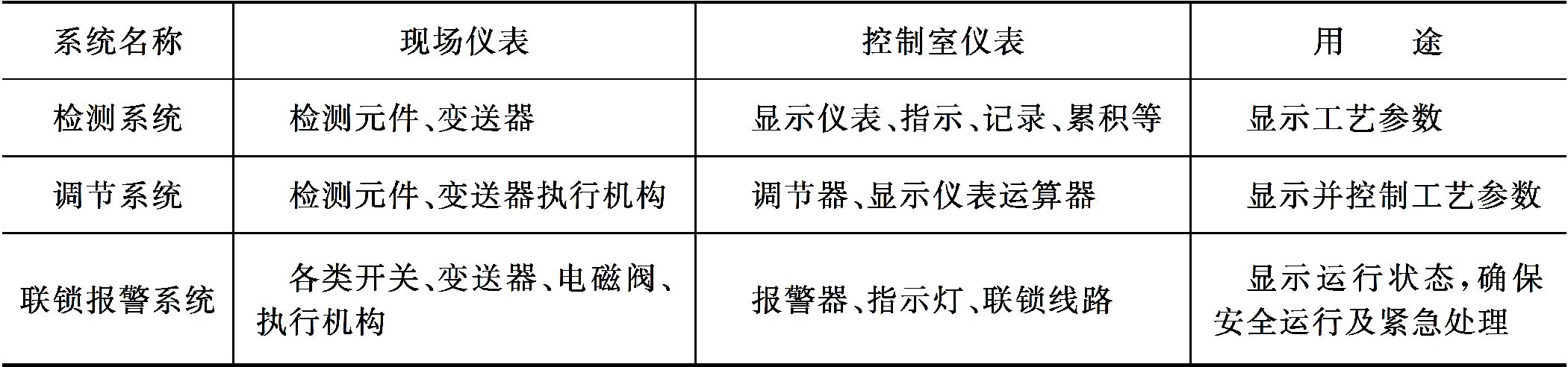

化工仪表种类繁多,但作为仪表系统而言,通常可以分为以下三大类,即自动检测系统、自动调节系统和联锁报警系统。而这三种仪表系统又分别由各类仪表组成。如表2-25所示。

表2-25 仪表系统的分类

上述所采用的仪表又可分别称为一次仪表、二次仪表及执行器三种类型。

一次仪表是指安装在现场的仪表。例如:用于测量温度的热电偶、热电阻;测量流量的节流孔板、流量开关;测量压力的开关、压力表;还有各类变送器等。

二次仪表是指安装在控制室的仪表。例如;指示仪、记录仪、调节器、各类计算仪表等。

执行器是安装在现场设备的管道上的仪表,它接受来自二次仪表的信号,通过它来控制工艺介质。常用的执行器如气动薄膜调节阀等。

(1)检测仪表 检测仪表是测量化工参数的基本仪表。通常按测量参数的性质来分,可以分为四大类型:压力仪表、温度仪表、流量仪表和物位仪表。此外还有气体成分分析仪表。

①压力测量仪表

a.液柱式压力仪表 以液体的液柱高度来测量压力的。通常采用的液体为水银、水,称为U形管压力计。

b.弹性元件式压力仪表 例如弹簧管式压力开关等。它们都是利用弹性元件(弹簧管或波纹管)受压后产生位移的原理来检测压力的。

c.活塞式压力计 它是基于静压平衡原理工作的,计算出单位面积上所承受的压力大小,它通常用作压力表或压力开关的校验仪器。

d.电子式压力变送器 它是以压力影响下某种电量的变化来测量压力的。目前广泛应用的如罗斯蒙特公司生产的1151压力变送器等。

②温度测量仪表

a.热电偶 利用两种不同的金属,一端焊接在一起(热端),而另一端则称为自由端,自由端也称为冷端。当热端与冷端存在温度差时,在自由端的两端形成热电势,其大小随温差而变化。通常我们测量其热电势大小就可以得出其温度高低。常用的热电偶如镍铬-镍铝热电偶等。

b.热电阻 利用金属(通常采用铂或铜)丝其电阻值随温度变化而变化的特性来测温。

以上两种元件常称为测温元件,可以将它们分别配上动圈式仪表来显示温度的高低。

动圈式仪表是利用流过动圈的电流信号在磁场的作用下,使动圈产生偏转的原理来指示温度的高低。

c.压力式温度计 它是利用密封容器内工作介质的压力变化而变化的原理制成的。常用的有稳包式温度计等。

d.电接点双金属温度计 它是由两种不同膨胀系数彼此牢固地结合在一起的金属片制成。随着温度的变化,双金属片产生变形弯曲从而测量温度。

e.电子式自动平衡显示仪 它也可以与热电偶、热电阻等配套来测量温度。和热电阻配套的是自动平衡电桥;而与热电偶配套的则是自动平衡电位差计。

③流量测量仪表

a.节流装置 常见的有孔板、1/4圆喷嘴、文丘里管等。它们是利用流体经过节流装置时,产生节流作用,其流量大小与节流元件前后所产生的压差的平方根成比例的原理来工作的。

b.容积式流量计 椭圆齿轮(腰轮)流量计就是一种容积式流量计。两个噬合在一起的椭圆齿轮,由于流体的冲力而转动,转动圈数与流体的体积流量成比例的。

另外还有速度式流量计、面积式流量计、旋翼式流量计及质量流量计等。

④物位测量仪表

a.浮筒式液位计 浮筒式液位计工作原理是利用液位变化时,浸在介质中的浮筒所受的浮力大小也相应变化,从而带动扭力管发生旋转变化转轴的角位移,经变送部分转换为20~100kPa的气讯号(气动浮筒液面计);或转换成4~20mA电信号(电动浮筒液面计)。

b.浮球式液位开关 当浮球随工艺介质液位升降时,其端部磁钢将排斥表壳内相同磁极的磁钢,带动触点动作,即输出开关信号。此表在敞开和承压容器的液位高低报警中常用作发讯。

c.同位素液位计 利用放射性同位素的射线辐射强度变化去检测液位的仪表称同位素液位计。

d.浮子钢带液位计 广泛应用于储罐液位的测量。

e.用差压变送器测量液位 化工转轴中,测量液位使用最为广泛的是采用差压变送器,无论是敞口容器还是差压容器。

f.其他液位检测仪表 除了以上几种液位计外还有电容料位开关,它是利用高频检测物质电特性差别,从而检测有无物料的料位开关。

超声波料位计是利用超声波在遇到介质时被吸收而减弱,在不同的介质分界面上会产生反射和折射的现象测出超声波从发出至接收到回射波的时间来判断介质的高度。

(2)单元组合式仪表

①单元组合式仪表概述 单元组合式仪表是根据组成系统的若干个独立的单元而得名的。电动单元组合仪表简称DDZ,是取电(Dian)、单(Dan)、组(Zu)三字汉语拼音的第一个大写字母的组合。电动单元组合仪表采用工频率电(工业用交流电50赫兹,习惯叫工频)作电源,其输出信号采用国际统一标准4~20mA DC传输信号或1~5V DC联络信号。

气动单元组合仪表是以压缩空气作为气源的。气动单元组合仪表,其输出信号采用根据统一标准即20~100kPa。

②单元组合仪表分类

a.变送单元 将一定量程范围的工艺参数(如温度、压力、流量、液位)转换成20~100kPa(气动单元仪表);或转换成4~20mA DC(电动单元组合仪表)。

b.转换单元 有气-电转换器;频率转换器等。

c.运算单元 包括加法器、乘法器、除法器、开方器等。

d.显示单元 有指示仪表、记录仪表、积算器等。

e.给定单元 恒流给定器(提供4~20mA的恒定电流,作为直流信号源)等。

f.调节单元 它接受诸如变送单元来的测量信号,给定单元来的给定信号,然后进行比例、积分、微分运算后输出4~20mA DC(或20~100kPa)至执行机构。

g.辅助单元和执行单元

(3)在线分析分析仪表 主要有气相色谱仪、氧分析仪、氢分析仪、红外线分析仪、pH计、电导仪和可燃气体报警仪。

(4)特殊仪表 例如测量转动设备轴振动和位移值的仪表;测量转速的转速表和用于指示生产过程中参数越线值时发出声、光报警信号的闪光报警等。还有PLC可编程控制器和用于紧急停车联锁系统的ESD。

(5)集散控制系统 生产过程“集中操作,集中管理和分散调节的系统”,简称为集散系统,用“DCS”来表示。由于集散系统是融合了计算机技术、控制技术、通信技术和图像显示技术四位一体的产物,所以其优越性是任何一台仪表所无法比拟的。

二、控制系统

(1)控制系统的组成 自动控制系统是由四个部分组成;即调节对象、测量变送、调节器、调节阀。如图2-34所示。

图2-34 自动调节系统组成方块图

结合图2-35所示的锅炉液位控制来分析自动调节控制系统组成方块图的意义。

图2-35 锅炉汽包给水自动调节系统

1—汽包;2—加热器;3—调节阀;4—调节器;5—给定器;6—变送器

a.调节对象 被控制的设备,锅炉就是调节对象。

b.被调参数 y 汽包液位。

c.干扰 f 凡是影响被调参数的称为干扰,影响锅炉汽包液位的因素如用汽负荷的变化、给水水压的变化等,这些因素称为干扰。

d.调节介质 利用阀门去改变物料进料量,这种手段叫调节作用,所用介质即注入锅炉中的水就是调节介质。

e.测量变送 对被调参数(汽包液位)进行测量后变成统一的电信号,液位变送器完成上述作用。

f.测量值 z 变送器输出值。

g.给定值 x 一个恒定的与正常的被调参数相对应的信号值。

h.偏差值 e 给定值与测量值之差。

i.调节器输出 p 调节器根据偏差,按一定的规律发出相应的信号 p 去调节阀。

j.调节阀 根据调节器输出 p 对锅炉进水量进行调节。

(2)PID控制 调节器根据偏差按一定的规律进行调节,通常用的调节规律为PID调节,即比例、积分和微积分调节。

(3)控制系统的分类 控制系统通常分为简单控制系统和复杂控制系统。

①简单控制系统 用一个测量元件和变送器、一个调节器和一个调节阀,对一个参数控制的系统叫作简单控制系统,化工生产过程中使用最广泛的一类系统。例如液位控制系统、压力控制系统、温度控制系统、流量控制系统和成分控制系统。

下面介绍调节阀和调节器的两个基本的概念:

a.气开阀和气关阀 在PID图调节控制系统中,调节阀旁注明有(FO)和(FC),即调节阀分为气开阀(FC)和气关阀(FO)两种。选择气开阀和气关阀是从工艺安全角度来考虑进行的,即当某种原因造成调节阀的气动管路上没有气信号时,该阀从安全角度应该是关的,则选气开阀(FC事故关),即有气开、无气关。反之该阀从安全角度应该是开的则选(FO事故开),即有气关、无气开。例如生产中发生仪表空气中断、DCS离线故障时,调节阀将自动全开或全关,使装置处于安全状态。

b.调节器的正作用和反作用 当调节阀确定后,比如调节阀为FO,即气关阀,调节器的正作用即当测量值大于给定值时,其输出增大,反之则减少;调节器的反作用即当测量值大于给定值时,其输出减少,反之则增大。

②复杂控制系统 凡是在一个控制系统中有两台以上的变送器或调节器或执行器等主要的自动化工具来完成复杂的特殊调节任务就叫做复杂控制系统。其种类繁多,常见的有:串级、均匀、比值、多冲量、分程、选择、前馈等控制系统。

a.串级控制系统

a)串级控制系统的特点 要控制的参数为主参数。接受主参数的调节器为主调节器,接受副参数的调节器为副调节器。主调节器的输出作为副调节器的给定。副调节器的输出控制调节阀。串级调节也就是由此得名。由于比简单控制回路多了一个闭合的副调节回路,因此提高了系统克服干扰的能力。

b)串级控制系统的投运操作 将副调节器置于手动,手操阀门观察主参数使其稳定在给定值;将副调节器由手动投入自动;主调节器置于手动,手操其输出,观察其输出值并使其与副调节器给定值相等;随即将副调节器由内给定切到外给定;将主调节器投入自动。

c)操作要点 为保证投串级控制系统时实现无扰动平稳切换,关键在于保证主调节器的输出要与副调节器的内给定相等。副回路具有“先调”、“快调”、“粗调”的特点,而主回路则具有“后调”、“慢调”、“细调”的特点,对副回路没有克服的,但大大削弱的干扰能彻底克服掉。因此串级控制系统具有“克服干扰快,调节精度高”的特点。

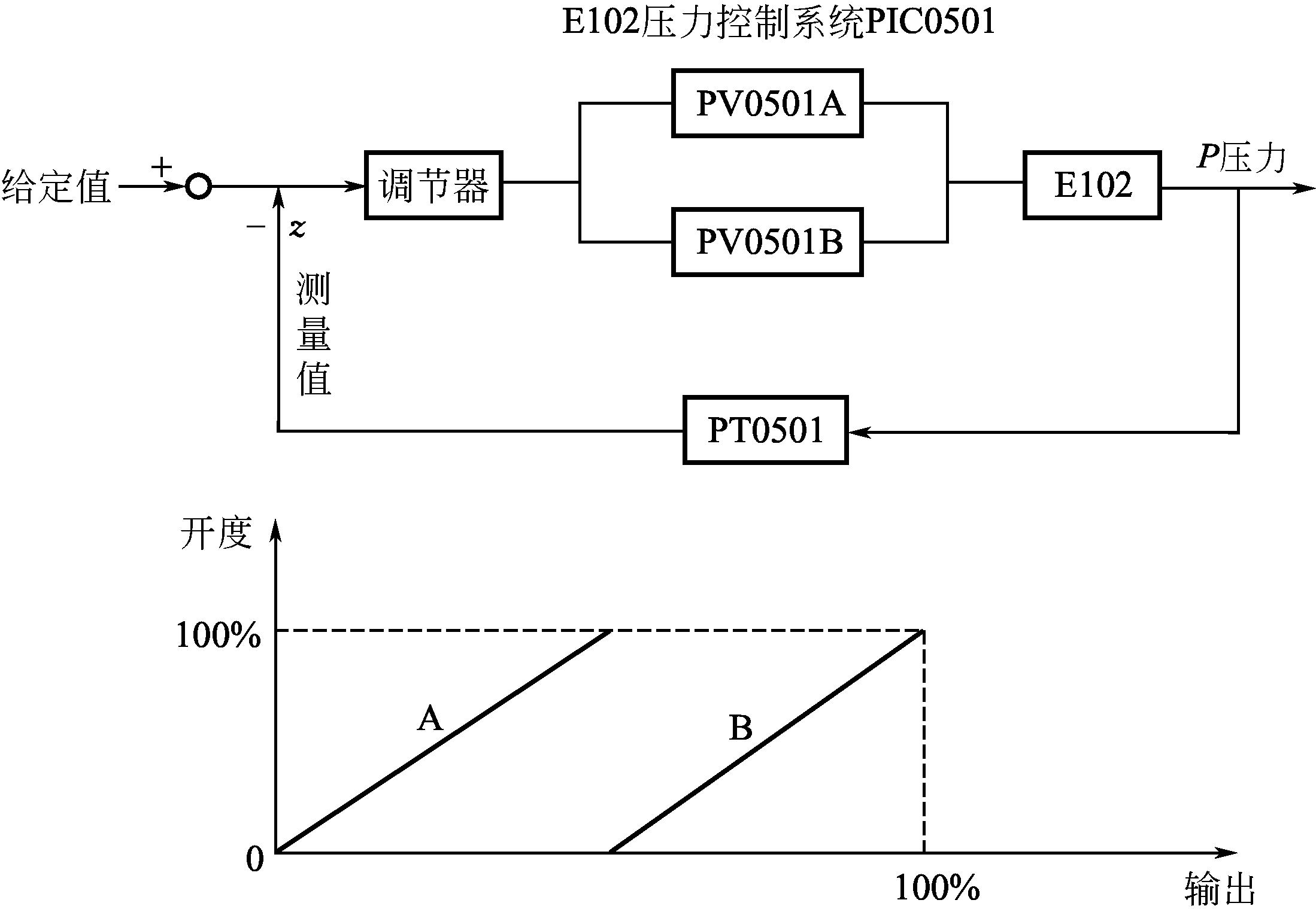

b.分程控制系统 所谓分程控制系统就是一个调节器分别控制两个或更多调节阀构成的控制系统。例如图2-36甲醛装置废热锅炉E102蒸汽压力控制系统,PIC0501A/B为分程调节系统。甲醛装置废热锅炉E102产生的蒸汽,由PV0501A阀送出,PV0501B阀是一个放空阀,锅炉蒸汽压力调节由PV0501A/B两个阀进行分程调节。

图2-36 甲醛装置废热锅炉E-102蒸汽压力控制系统

为了实现分程控制,调节器输出(4~20mA)信号进行分段控制两个阀,即(4~12mA)信号段控制A阀;(12~20mA)段控制B阀。废热锅炉E102压力变送器PT0501进行检测后送到调节器PIC0501。调节器为正作用,PV0501A为气开阀(FC),当锅炉E102压力升高,调节器输出增大,A阀开大,直至全开,若压力仍高于给定值,则调节器输出大于12mA,此时就打开B阀,通过B阀开度来控制压力。

反之,当锅炉压力低于给定值,调节器输出减少,先关闭B阀,直至全关,若压力仍低,则继续关A阀,利用A阀来控制压力。

(4)调节阀常见故障及处理方法 当调节阀发生卡塞现象时,也就是说当调节器输出信号变换时,而调节阀的行程却无变化,这时操作人员应切断前后的截止阀,慢慢打开旁路阀,直至完全关闭调节阀前后的切阀,利用控制旁路阀来控制流量,整个切换过程要尽量防止给系统造成扰动。当然调节阀若带手轮,则可利用手轮来操作调节阀。该阀切出系统后交由仪表人员检修。

三、信号报警、联锁保护系统

(1)概述 信号报警、联锁保护系统是根据装置和设备安全的工艺要求,当某些关键工艺参数超越极限值时,发出警告信息,并按照事先设计好的逻辑关系动作,自动启动备用设备或自动停车,切断与事故有关的各种联系,以避免事故的发生或限制事故的发展,防止事故的进一步扩大,保护人身和设备的安全。

实现报警、联锁保护系统的仪表通常可采用可编程序控制器(PLC),紧急停车系统(ESD);或是DCS中的逻辑控制模块及数字量I/O组件;或是继电器组件。

联锁逻辑系统接受来自现场的开关量或接点信号。经逻辑运算后,发出指令去操纵执行器(例如电磁阀)或送出一个接点信号去启动备用设备。

DCS与PLC的比较。都具有多种运算功能,硬件组成大致相同。但是DCS着重于整个系统的监视和操作控制,而PLC是只处理生产过程系统中重要的跳车联锁相关联的阀门动作;PLC处理速度是毫秒级,比DCS反应快得多。

(2)联锁保护系统的分类 联锁保护系统包括以下四个方面。

①工艺联锁 由于工艺系统某参数超限而引发的联锁动作。如大化肥尿素装置中,尿素合成塔压力超过联锁值时,联锁系统PLC自动对装置作紧急停车处理,自动切断进料,并卸压。

②机组联锁 运转设备本身或机组之间的联锁。如大化肥尿素装置中,为保护核心设备CO 2 压缩机,设置了轴温、轴振动、轴位移、防喘振等联锁保护,当某个联锁参数超过联锁值,联锁动作跳车,装置也会自动进行紧急停车动作。

③程序联锁 确保按预定程序或时间次序对工艺设备进行自动操纵。如合成氨的辅助锅炉引火喷嘴与回火、脱火、停燃料气的联锁。

④各种泵的开停 单机受联锁触点控制。如:泵进口罐液位高,泵自启动;液位低,自动停泵。泵出口总管压力低,备用泵联锁自启动。

(3)信号报警、联锁保护系统技术要求

①在正常工况时,它能指示装置和设备的正常开、停车运转状况。

②当工艺过程出现异常情况时,系统能发出声光报警,并按规定的程序保证安全生产。实现紧急操作(切断或排放),安全停车,紧急停车或自动启动备用设备。也可实现延时要求。

③系统要求设有手动/自动转换开关及切除开关。

④系统还要求具有延时、缓冲记忆、保持、选择、触发及第一事故原因识别等功能。并能将事故(报警和联锁的原因)信息存储及打印的功能。

(4)联锁保护系统管理制度

①联锁保护系统根据其重要性,实行分级管理。

②联锁保护系统需要变更(包括设定值、联锁程序、联锁方式等)、解除或取消时,必须办理手续。解除联锁保护系统时应制订相应的防范措施及整改方案等。

③执行联锁保护系统的变更、临时/长期解除、取消等作业时,应办理联锁保护系统作业(工作)票,注明该作业的依据、作业执行人/监护人、执行作业内容、作业时间等。

④新装置或设备检修投运之前、长期解除的联锁保护系统恢复之前,应对所有的联锁回路进行全面的检查和确认。对联锁回路的确认,应组织相关专业人员共同参加,检查确认后,应填写联锁回路确认单(表)。

⑤联锁保护系统所用器件(包括一次检测元件、线路和执行元件)、运算单元应随装置停车检修进行检修、校准、标定。新更换的元件、仪表、设备必须经过检验、标定之后方可装入系统。联锁保护系统检修后必须进行联校。

⑥新增联锁保护系统必须做到图纸、资料齐全。

⑦为杜绝误操作,在进行解除或恢复联锁回路的作业时,工艺人员必须实行监护操作。在操作过程中应仪表与工艺操作人员保持密切联系。处理后,仪表和工艺人员必须在联锁工作票上详细记载并签字确认。

⑧联锁系统的盘前开关、按钮均由操作工操作;盘后开关、按钮均由仪表人员操作。

⑨凡紧急停车按钮,均应设有可靠的护罩。

⑩联锁保护系统应具有足够的备品配件。

联锁保护系统仪表的维护和检修按SHS 07007—2004《石油化工设备维护检修规程》要求进行。

(5)信号报警、联锁保护系统常见故障及处理方法 信号报警联锁保护系统中常常发生仪表的误报警,这时首先检查报警灯泡是否已坏,若坏了则更换。若是程控器(PLC)或继电器、电源等重要部分发生故障则必须把调节回路切到手动位置,经操作工和仪表工共同确认后,办好联锁停运工作票,将联锁切除,进行更换备件或检修。无论是采用短路还是用旁路开关方式切除联锁,均要谨慎从事,一定要对照图纸,再三核实无误后方可进行。故障处理结束后,应立即通知操作人员,办理联锁投运工作票,经批准后方可投运。

四、仪表的工艺校验和故障处理

(1)检测和控制系统的校验 在化工装置原始开车和装置检修后,应由仪表人员对装置仪表进行校验,工艺人员配合。工艺人员在开车准备阶段,也应对调节阀、液位计等进行校验。如对调节阀的校验,由总控人员在DCS上对调节阀输出25%、50%、75%、100%信号,现场人员在调节阀现场进行确认,是否输出信号与实际开度对应;有现场液位计的应与DCS显示数据进行核对。温度、压力及流量计等仪表,工艺人员在开车准备和开车进程中也应注意观察,若发现故障立即联系仪表人员处理。对于装置重要的仪表出现故障,必须待检修校验正常后才能继续开车。

(2)集散控制系统的检查和调校 在装置开车前,应由仪表人员对DCS系统进行检查和调校。工艺总控工应对DCS画面设备、阀门的状态和颜色、各检测参数是否有显示等进行确认,并对整个装置调节阀进行现场比对校验。

①DCS故障及处理 DCS故障分两种情况,一种对生产运行无影响,另一种将导致装置停车。对生产运行无影响的故障。如硬件或软件故障,出现个别DCS操作屏幕不能操作、黑屏或死机等现象,这对生产运行无直接影响。立即通知仪表人员处理,通常需要更换硬件,系统重启或停机后重新通电恢复。

②造成装置紧急停车的故障 如UPS系统故障或DCS离线,发生故障时,生产装置自动全线紧急停车。此时,DCS无法操作,生产装置在联锁动作下安全停车,这种故障一般为瞬间发生,立即供电后DCS恢复运行,工艺人员应立即进行相应的停车处理。总控应将所有调节阀转为手动操作。

(3)信号报警、联锁保护系统的校验 在信号报警、联锁保护系统投运之前,仪表人员应对系统进行离线调试,并得到工艺人员的确认后,方可投用。

①首先必须事先熟悉报警联锁图。搞清楚每个联锁动作的含义。了解联锁保护系统的组成。有几个原因侧,几个动作侧,组成怎样的逻辑运算方案等。

②单独对执行器(例如电磁阀)进行调校,保证动作正常。

③单独对实现联锁保护功能的PLC,ESD或DCS,继电器组件进行调试。逻辑运算控制模块组态满足工艺设计要求,正确无误。

④按照联锁图的要求,逐个对联锁图上每个原因侧和动作侧进行调试。验证信号报警、联锁回路是否正确无误。还应检查阀门动作时间,以及在跳车条件下各个阀开或关所要求的时间。

(4)仪表的联校 仪表系统的联校就是检验仪表回路的构成是否完整合理,能否可靠运行,信号传递是否能满足系统精度要求,并对存在的问题进行处理,对回路进行调校的工作过程。

通常,对于施工安装、技改中新连接的仪表回路,以及检修、更换或长期停运的仪表回路在投运之前均要进行联校。