2.3 直流伺服电动机的控制方式

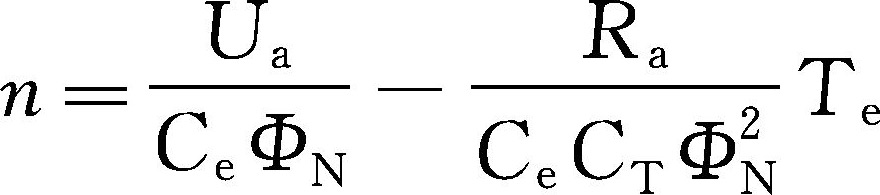

直流伺服电动机实质上就是他励直流电动机。由直流电动机的电压方程 U = E a + I a R a 及电枢电动势表达式 E a = C e Φ n ,可以得到直流伺服电动机的转速表达式为

式中, U a 为电枢电压; E a 为电枢感应电动势; I a 为电枢电流; R a 为电枢回路总电阻; n 为转速; Φ 为每极主磁通; C e 为电动势常数。

上式表明:改变电枢电压 U a 和改变励磁磁通 Φ ,都可以改变直流伺服电动机的转速 n 。

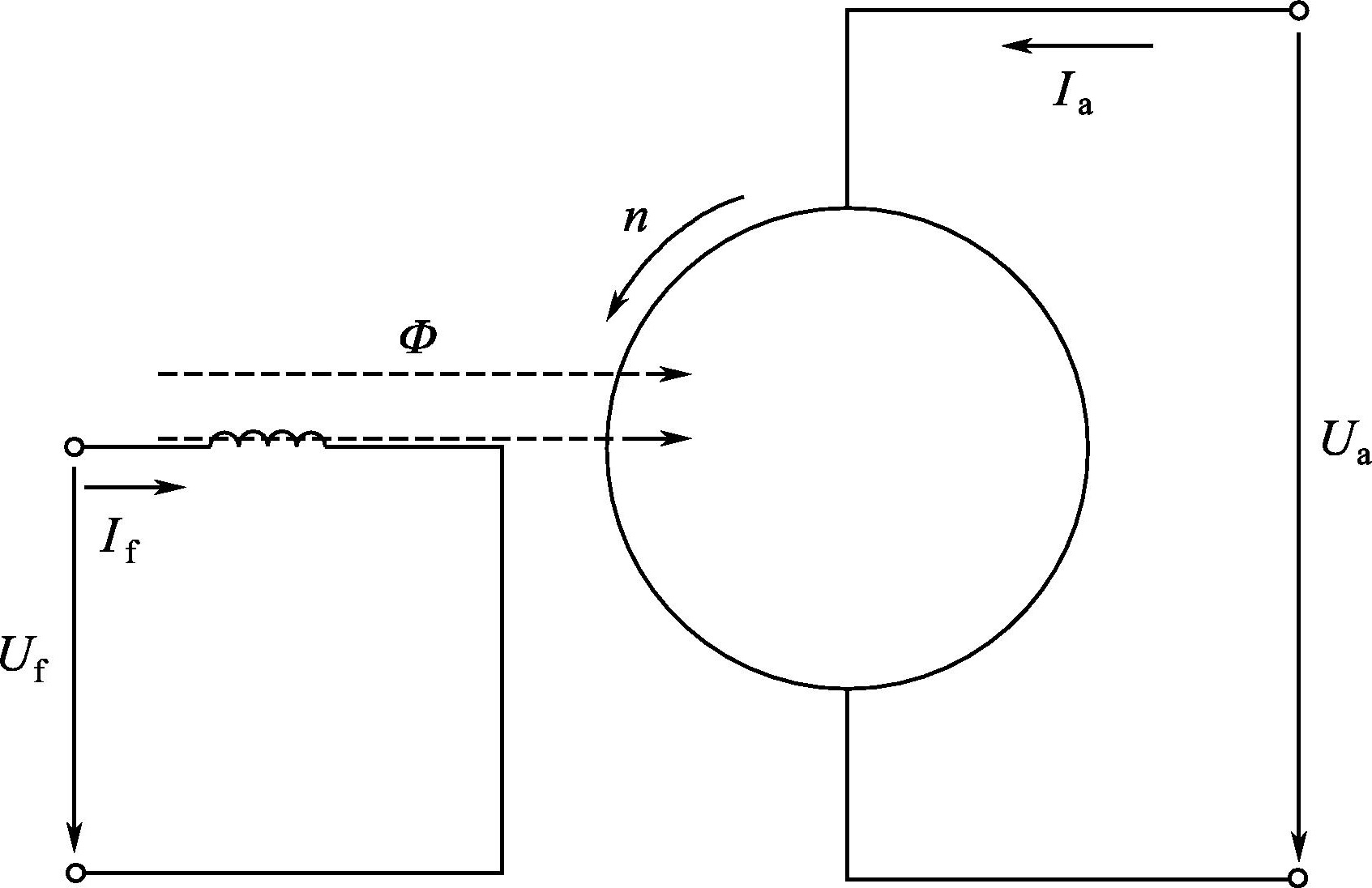

因而直流伺服电动机的控制方式有两种:一种方法是把控制信号作为电枢电压来控制电动机的转速,这种方式称为电枢控制;另一种方法是把控制信号加在励磁绕组上,通过控制磁通来控制电动机的转速,这种控制方式称为磁场控制(又称为磁极控制)。电枢控制时直流伺服电动机的工作原理图如图2-9所示。

图2-9 电枢控制时直流伺服电动机的工作原理图

2.3.1 电枢控制

如图2-9所示,在励磁回路上加恒定不变的励磁电压 U f ,以保证直流伺服电动机的主磁通 Φ 不变。在电枢绕组上加控制电压信号。当负载转矩 T L 一定时,升高电枢电压 U a ,电动机的转速 n 随之升高;反之,减小电枢电压 U a ,电动机的转速 n 就降低;若电枢电压 U a =0时,电动机则不转。当电枢电压的极性改变后,电动机的旋转方向也随之改变。因此把电枢电压 U a 作为控制信号,就可以实现对直流伺服电机转速 n 的控制,其电枢绕组称为控制绕组。

对于电磁式直流伺服电动机,采用电枢控制时,其励磁绕组由外施恒压的直流电源励磁;对于永磁式直流伺服电动机则由永磁磁极励磁。

下面分析改变电枢电压 U a 时,电动机转速 n 变化的物理过程。

直流伺服电动机实质上就是他励直流电动机。由直流电动机的转速表达式

及电磁转矩表达式

T

e

=

C

T

Φ

I

a

,可以得到保持电动机的每极磁通为额定磁通

Φ

N

时,直流电动机的机械特性方程为

及电磁转矩表达式

T

e

=

C

T

Φ

I

a

,可以得到保持电动机的每极磁通为额定磁通

Φ

N

时,直流电动机的机械特性方程为

式中, U a 为电枢电压; R a 为电枢回路总电阻; n 为转速; Φ N 为每极额定主磁通; C e 为电动势常数; C T 为转矩常数; T e 为电磁转矩。

根据直流电动机的机械特性方程,可以绘制出直流电动机降压调速时的机械特性曲线如图2-10所示。图中,曲线1、2、3分别为对应于不同电枢电压时,直流电动机的机械特性曲线;曲线4为负载的机械特性曲线。从图中可以看出,改变电枢电压后,直流电动机的理想空载转速 n 0 随电压的降低而下降,电动机的转速 n 也随电压的降低而下降。但是,电动机的机械特性的斜率不变,即电动机的机械特性的硬度不变。

图2-10 直流电动机降压调速的机械特性

设电枢电压

U

a

为额定电压

U

N

(即

U

a

=

U

N

)时,直流电动机拖动恒转矩负载

T

L

运行于固有特性曲线(即图2-10中的曲线1)上的

A

点。运行转速为

n

N

。若电枢电压由

U

N

下调为

U

1

,则电动机的机械特性变为人为机械特性(即图2-10中的曲线2)。在降压瞬间,由于惯性,转速

n

不能突变,工作点由原来的

A

点平移到

A'

点;在

A'

点,

T'

e

<

T

L

,转速

n

开始减小;随着

n

的减小,

E

a

减小,电枢电流(

)增大,电磁转矩

T

e

增大,工作点由

A'

点向

B

点移动;到达

B

点时,

T

e

=

T

L

,

n

=

n

1

,电动机以较低的转速稳速运行。

)增大,电磁转矩

T

e

增大,工作点由

A'

点向

B

点移动;到达

B

点时,

T

e

=

T

L

,

n

=

n

1

,电动机以较低的转速稳速运行。

由图2-10可以看出,在一定负载下,电动机的转速会随电枢电压的降低而降低,因此这种调速方法最高转速 n max = n N ,调速方向是由 n N 向下调。

直流伺服电动机普遍采用电枢控制。电枢控制的直流伺服电动机的电枢电压常称为控制电压,而电枢绕组也常称为控制绕组。

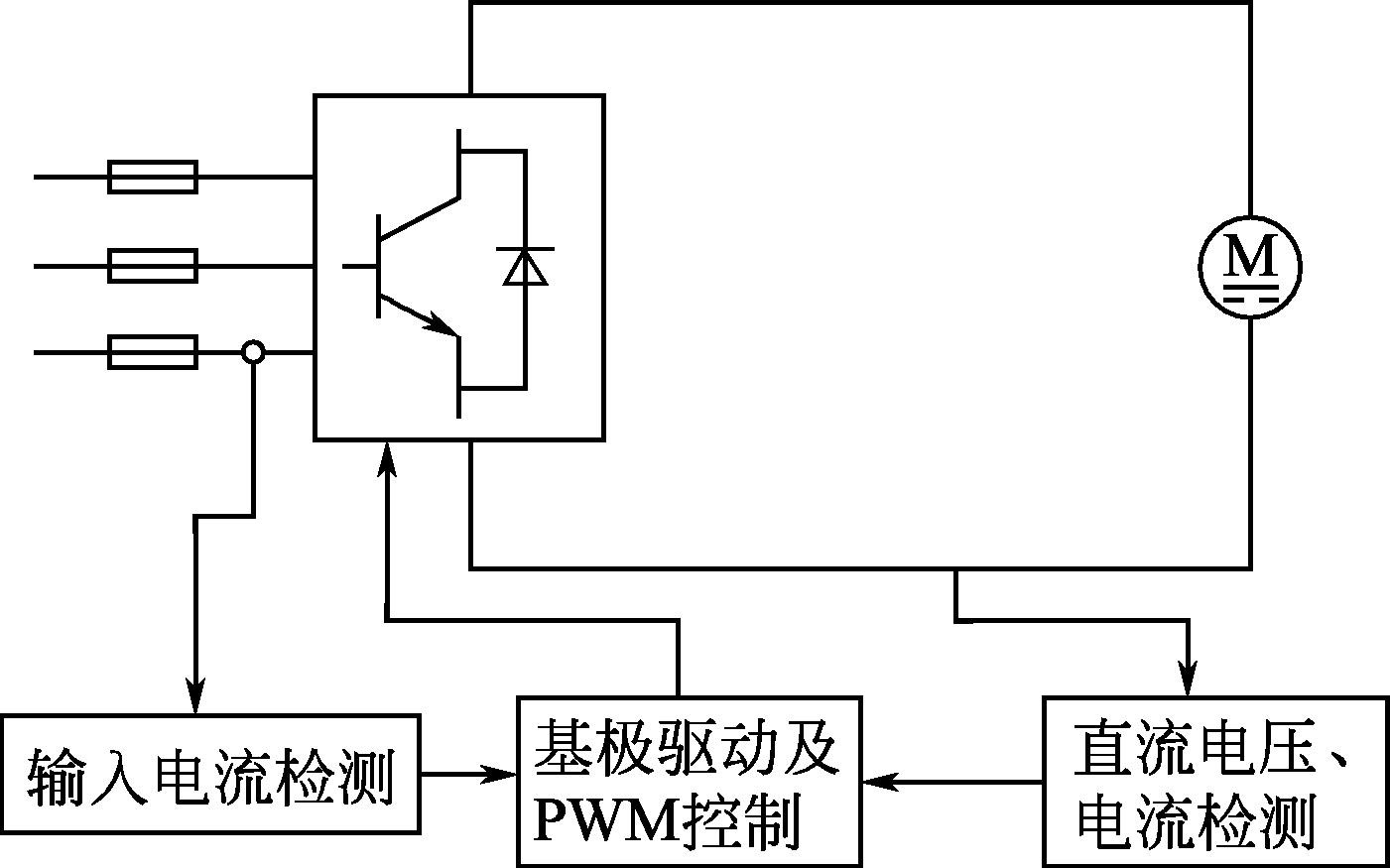

目前大、中容量可控直流电源主要采用晶闸管可控整流电源,小容量时常采用电力晶体管PWM控制电源,如图2-11和图2-12所示。

图2-11 晶闸管可控整流电源

图2-12 电力晶体管PWM控制电源

采用晶闸管可控整流电源时,可根据电动机容量和控制性能的不同要求,选用三相或单相、全控桥式或半控桥式整流电路。电动机要求正反转控制时,可采用电枢极性切换方式或励磁极性切换方式,也可采用两组桥式电路反并联接法的无触点切换方式。

采用晶闸管可控整流电源的优点是控制的快速性好、效率高,设备的占地面积小、噪声低。缺点是晶闸管电路注入交流电网的电流中,含有一系列高次谐波,将对交流电网造成一定的谐波污染。

电力晶体管PWM控制电源的三角波调制频率远大于交流电源频率,可以进行近似正弦波的PWM电流控制。这种控制方式的可贵之处在于,电力晶体管电路从电网输入电流的谐波含量小,其波形近似为正弦波。因此小容量可控整流电源大多采用电力晶体管PWM可控电源。

2.3.2 磁场控制

磁场控制就是以励磁电压 U f 作为输入量,以直流伺服电动机的转子位置、转速等作为输出量,当改变励磁电压的大小和极性时,电动机的转子位置、转速和转向也将随之变化。

当降低励磁回路的电压 U f 时,励磁电流 I f 将减小,磁通 Φ 也将减小,直流伺服电动机的转速 n 便升高。反之,当升高励磁回路的电压 U f 时,励磁电流 I f 将增大,磁通 Φ 也将增大,直流伺服电动机的转速 n 便降低。显然,引起转速变化的直接原因是磁通 Φ 的变化。在直流伺服电动机中,并不是采用改变励磁回路调节电阻的方法来改变磁通 Φ ,而是采用改变励磁电压 U f 的方法来改变磁通 Φ 。因此,可以把励磁电压 U f 作为控制信号,来实现对直流伺服电动机转速的控制。

由于励磁回路所需的功率小于电枢回路,所以磁场控制时的控制功率小。但是,磁场控制有严重的缺点,例如在磁场控制时,励磁电压的调节范围很小,过分弱磁会导致电动机运行不稳定以及换向恶化;由于励磁绕组电感较大,磁场控制时的响应速度较慢等。所以,在自动控制系统中,磁场控制很少被采用,或只用于小功率电动机中。