第五节

碳、氢、氮(氧或硫)的热导法测定

经典的测定碳、氢、氮(氧或硫)的方法,其共同的特点是使有机物在催化剂作用下,分解燃烧(或氢解),生成简单的元素或化合物。然后用重量法或容量法测定。由于分解时间长,多为手工操作,要求熟练的操作技术,远不能满足科学研究和生产的要求。

有机元素快速分析仪是选用高效催化剂,在特定的气流作用下,使有机物瞬时(高速)燃烧分解,又称爆炸氧化。将待测物质转化为易测的元素或化合物,采用先进的物理方法测量。通过记录仪或微型电子计算机,自动显示待测元素的信号和含量。

元素分析仪的物理检测方法,通常按测定原理分为两大类:热导法和电化学分析法。

热导法按混合气体分离方法的不同,主要分为差示吸收热导法和热导检测气相色谱法。电化学分析法有电导、库仑、电导-库仑结合等三种。前面讨论过的微库仑法定硫、氮就属于这种方法。此外,库仑法还可用于碳、氢、氯等元素的测定。本节只讨论热导法。

一、热导检测气相色谱法

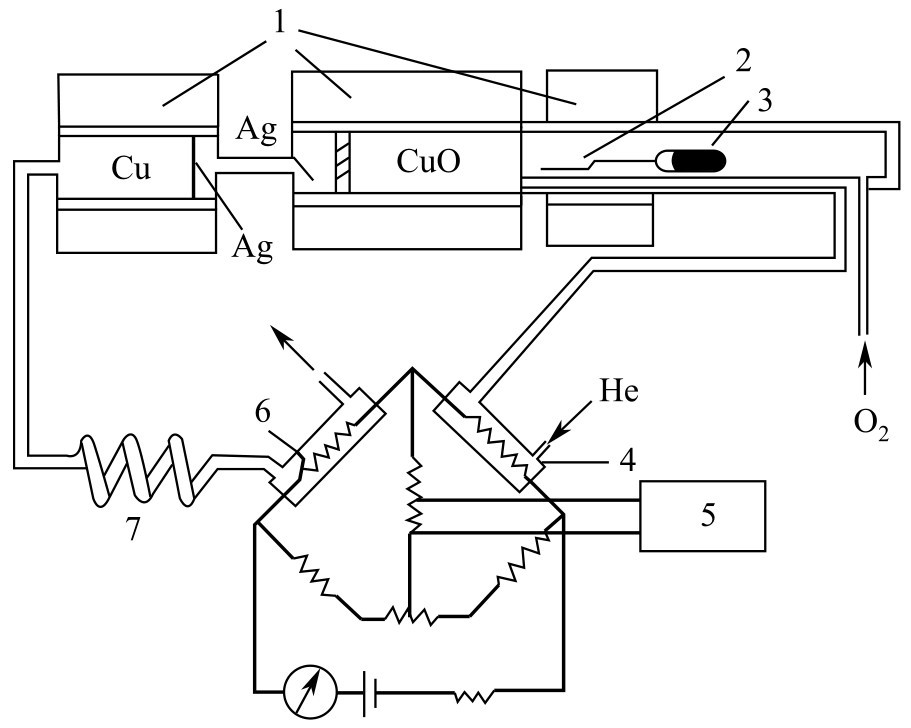

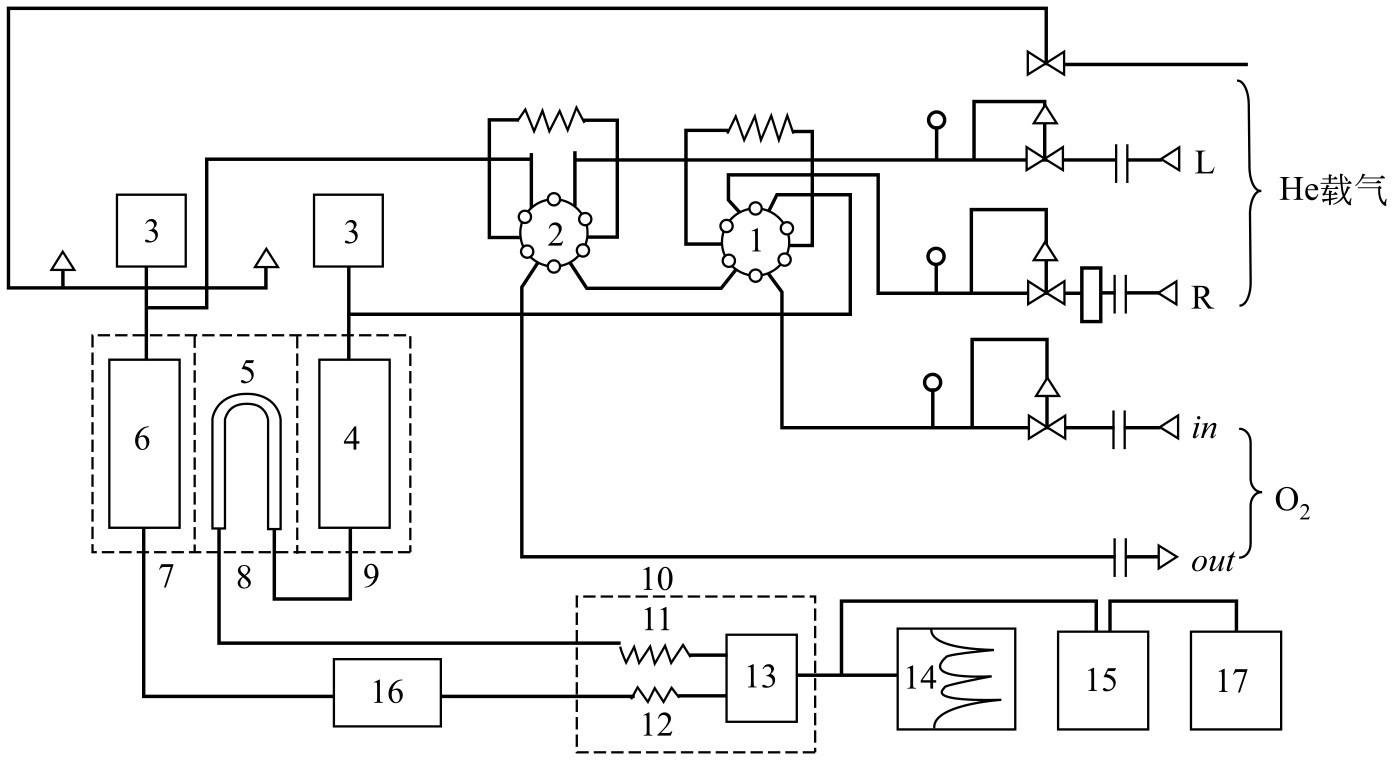

热导检测气相色谱法的原理是:样品进入装有催化剂的石英燃烧管内,在氧气和惰性载气流中瞬时燃烧分解。选择适当的气相色谱柱,将分解生成的产物分离成单一组分。然后依次进入热导池检测器分别测定,原理流程见图2-18。这些元素分析仪通常是对碳、氢、氮同时测定的,也能改换为对氧或硫的测定。

图2-18 热导检测气相色谱法原理流程图

1—电炉;2—铂舟;3—铁;4—参比池;5—记录仪;6—热导池;7—色谱柱

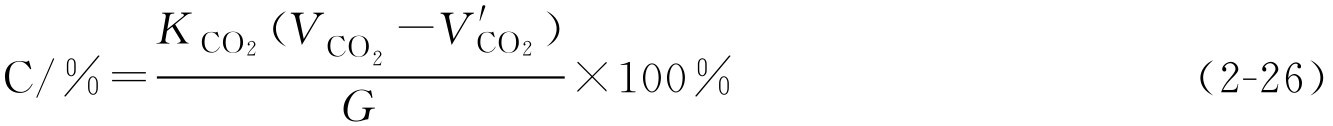

意大利Carlo Erba公司生产的1106型碳、氢、氮和氧(或硫)分析仪属于这类仪器。图2-19是1106型元素分析仪流程图,它分有碳、氢、氮系统和氧(或硫)两个系统。碳、氢、氮的测定是用锡皿称量试样(0.1~5.0mg),在含纯氧的氦气流下(氦为载气,加入氧气助燃),进入竖式的加热至1010℃的石英燃烧管中。管内装有三氧化二铬催化剂和吸收干扰气体的银试剂(镀银氧化钴)。样品在高温下瞬时燃烧,有机物定量转化为二氧化碳、水、氮及氮的氧化物。其中干扰组分(二氧化硫、卤素)由燃烧管内的银试剂吸收除去,其余混合气通过还原管在650℃温度下,由管内还原铜除去反应剩余的氧气,同时把氮的氧化物还原为氮气。混合气(二氧化碳、水气、氮)在100℃温度下,由载气带入填充有固定相为Porapok QS的色谱柱中,把反应生成的三个组分逐一分离。用热导检测器检测。出峰顺序为氮、二氧化碳、水。由自动积分仪用数字显示峰面积,计算测定结果:

图2-19 1106型元素分析仪流程图

1—氧气入口阀(C、H、N);2—氧气入口阀(S);3—进样器;4—燃烧管(C、H、N);5—还原管(C、H、N);6—裂解管(O/S);7—裂解炉(O/S);8—还原炉(C、H、N);9—燃烧炉(C、H、N);10—恒温炉;11—色谱柱(C、H、N);12—色谱柱(O/S);13—检测器;14—记录仪;15—积分仪;16—阱;17—计算机

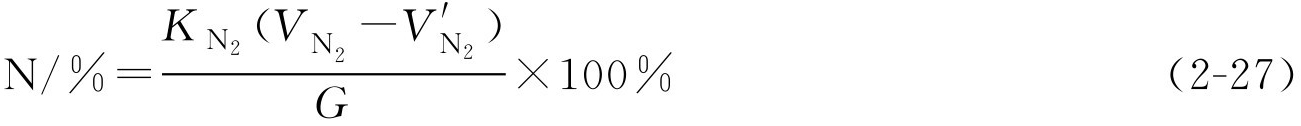

式中,

G

为样品质量,mg;

、

、

、

、

为二氧化碳、氮、水的空白峰面积;

为二氧化碳、氮、水的空白峰面积;

、

、

、

、

为样品中二氧化碳、氮、水峰面积;

为样品中二氧化碳、氮、水峰面积;

、

、

、

、

为氮、二氧化碳、水的校正因子。

为氮、二氧化碳、水的校正因子。

校正因子表示单位峰面积相当于被测元素的毫克数。由标准样品测得。

氧的测定:取定量的试样在氦气流中瞬时裂解,在1060℃温度下通过特制的镍铂碳催化剂。氧定量转化为一氧化碳,其他有机硫、氮、卤素化合物转化为氮、硫化氢和卤化氢。反应产物进入吸收管,除去酸性的燃烧产物。然后进入填充0.5nm分子筛的色谱柱,使一氧化碳与氮分离,用热导检测器测定。由一氧化碳色谱峰面积,求得试样中氧的含量。

硫的测定:试样在含少量纯氧的氦气流中进入加热至1000℃的燃烧管内,在三氧化二钨催化剂作用下,定量转化为二氧化硫。由还原铜除去载气中剩余的氧气后,混合气流进入色谱柱,分离出二氧化硫,用热导检测器测定。由二氧化硫峰面积,计算试样硫含量。

硫和氧的测定共用一个系统。碳、氢、氮和氧(或硫)系统共用一个热导池,彼此互为参考臂。两个系统可以交替使用。使用自动进样器每次可连续分析23~196个样品。测量范围为0.01%~100%。准确度为±0.3%。分析一个试样为5~8min。

我国的ST-02型碳、氢、氮和氧元素分析仪即属热导检测气相色谱仪。其采用了高效能钨酸银与三氧化二铬混合物作碳氢的氧化剂,镀银铜为测氮还原剂,镍铂碳为测氧还原剂。用GDX-105作二氧化碳、氮、水气分离的色谱固定相,可用于测定高沸点液体和固体试样,对一些难分解的复杂大分子和高聚物也会得到满意的结果。

二、自积分热导法

自积分热导法又称为示差吸收热导法。在常用的热导检测中,由于记录的是时间函数的动态电压,误差主要来自热导池桥路和组分浓度的非线性关系,其次是载气的波动和积分造成的误差。为避免上述缺点,令反应产物在减压密封的静态系统中进行测量。方法是使燃烧产物与载气一起进入一个体积固定的混合管内,压力达到预定值时,让气体密闭在混合管内。待气体扩散达到浓度均匀并恒温后,膨胀进入已抽空的三对热导池中。其中氢热导池两臂间接有高氯酸镁吸收管,当反应产物通过,水汽被吸收,产生氢的示差信号;同样碳热导池两臂间接有烧碱石棉吸收管,吸收二氧化碳产生碳的示差信号;余下的氮、氦(载气)与纯氦比较,得到氮的示差信号。由于膨胀时,气体受限流器的限制,使检测系统在极短时间内达到压力平衡,处于半静止状态,所得信号是一个稳定的电压值,不需积分,故称为自积分热导法。由于燃烧与记录过程分别独立进行,故载气波动对结果影响不大。

(一)碳、氢、氮的测定

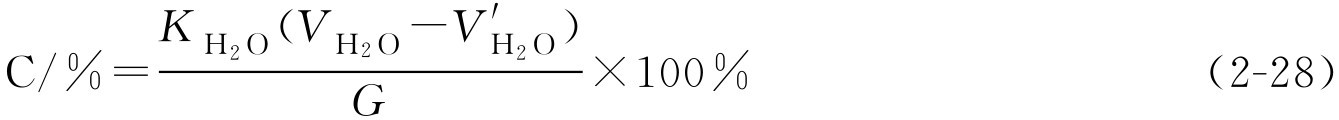

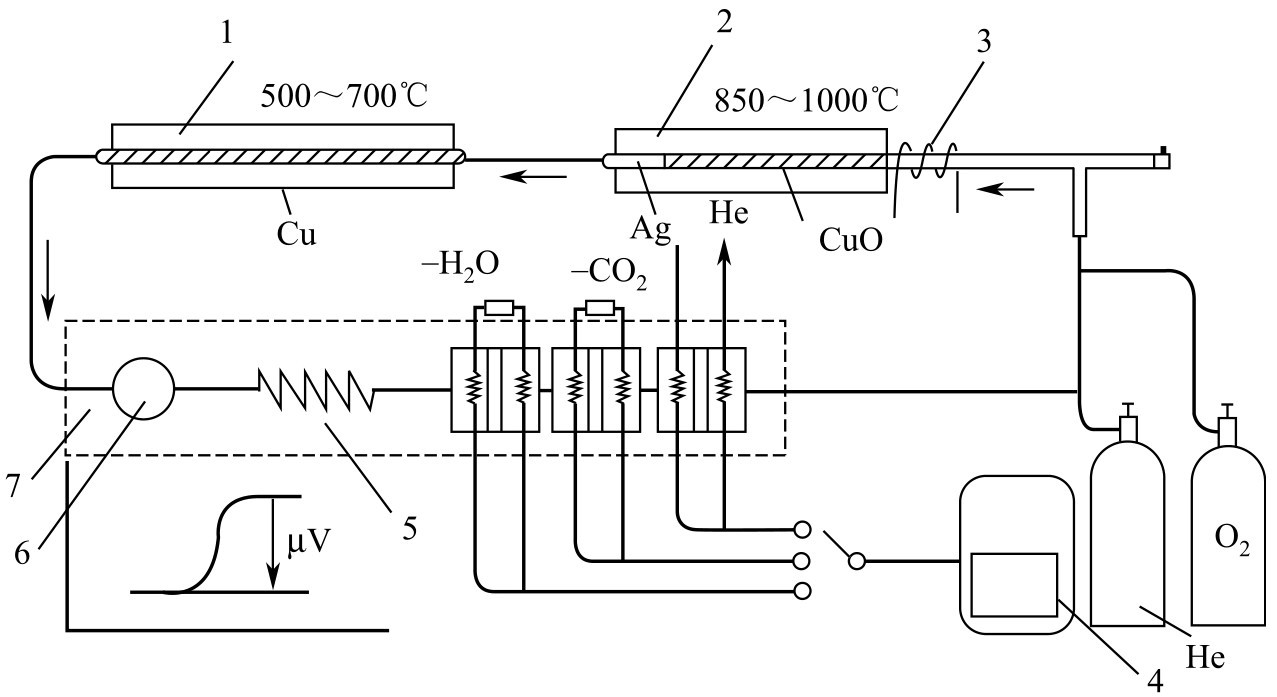

图2-20是P-E240C型碳、氢、氮分析仪装置流程图。样品在少量高纯氧和氦气流下进入燃烧管。控制温度为850~1000℃,管尾部装有担载在担体Chromosorb P(60~100目)上的氧化银和钨酸银催化剂以及吸收干扰产物的银试剂(银和钒酸银的混合物)。样品在燃烧管内瞬时高温氧化,由银试剂除去生成的二氧化硫和卤素等干扰物。其他二氧化碳、水、氮和氧化氮等燃烧产物由氦气带入还原段中。还原管温度控制500~700℃,还原催化剂为60~100目的铜。它使氧化氮还原为氮气,同时使燃烧产物中剩余的氧生成氧化铜除去。燃烧产物(氮、水气、二氧化碳)由氦气带入气体混合器中。混合管容积为300mL,充压200kPa。四种气态组分在混合管内均匀混合,扩散进入采样器。采样器是蛇形铜管,保证气体混合物以一个恒定的速度流过检测器。为使操作稳定,气体混合管、采样器、压力控制器、检测单元都放在一个恒温系统中。气体混合物依次通过三个检测器,分别测得氮、二氧化碳、水的示差信号。记录谱图为三个狭窄的矩形峰(见图2-21)。根据峰高与被测元素含量呈线性关系,求出各元素的百分含量。

图2-20 P-E240C型碳、氢、氮分析仪装置流程图

1—还原炉;2—燃烧炉;3—闪光加热器;4—记录仪;5—计量管;6—混合管;7—恒温槽

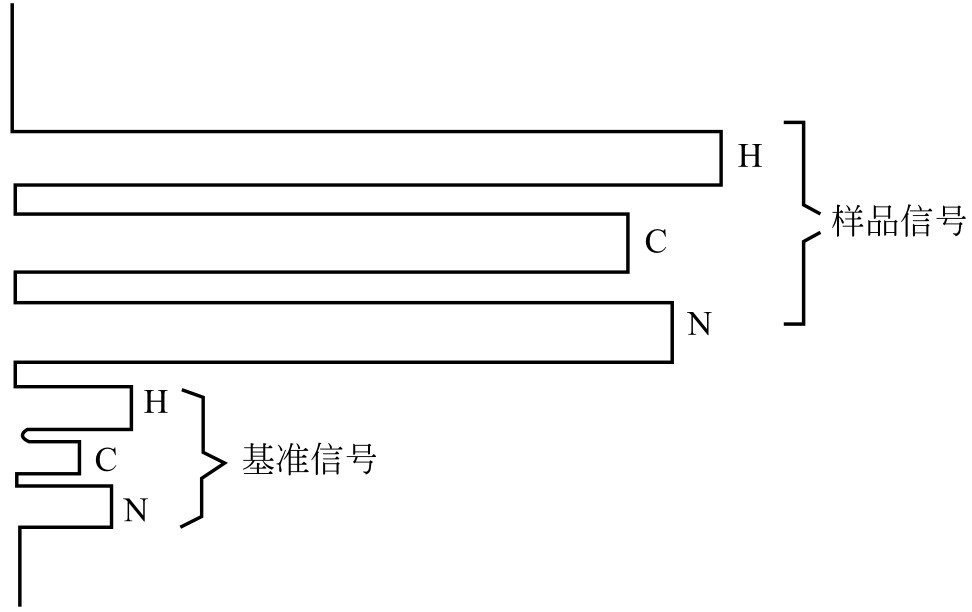

图2-21 氮、二氧化碳、水的示差信号图

(二)氧的测定

测氧时需对仪器进行改装,用裂解管和氧化管代替燃烧管和还原管,裂解管和氧化管之间需连接一个U形酸性气体吸收管。裂解管内填充镀铂碳作为高温裂解催化剂,裂解温度为975℃。有机物在氦气流下进入裂解管,其中的氧转化为一氧化碳,生成的干扰测定的裂解产物通过装在裂解管尾部的铜和银(900℃)吸收除去,其中酸性气体通过装有氢氧化锂的U形吸收管除去。剩下的是待测气体一氧化碳,由氦气送入氧化管,管内装有温度为670℃的氧化铜,一氧化碳在此条件下定量地转化为二氧化碳,随后进入碳的检测桥路。根据测得的二氧化碳峰高,求得氧含量。

(三)碳、氮、硫的测定

测定前仪器进行改装。在燃烧管和还原管之间,装上U形吸收管,管内装有8-羟基喹啉,用来吸收卤素。燃烧管内装有催化剂为氧化钨,尾部装有氯化钙作为吸水剂。还原管内装有铜作为还原剂。原来用于测定氢的检测器内的水吸收管由二氧化硫吸收管代替。吸收管内装有氧化银,管外有加热套,使吸收反应保持在210℃温度下进行。

试样在含少量氧的氦气流下燃烧分解,燃烧管控制温度为975℃,在催化剂作用下,试样分解定量地转化为二氧化碳、水、二氧化硫、卤素、氮及氮的氧化物。水被氯化钙吸收;卤素被8-羟基喹啉吸收;氧化氮由铜还原为氮气;剩余的氧在还原管内吸收除去。得到待测的二氧化硫、二氧化碳、氮等气体,由氦气送入三个热导检测器中,分别测得其示差信号,计算硫、碳、氮的百分含量。

型号为P-E2400型碳、氢、氮分析仪,仪器系统操作及计算功能均由微机控制,其准确度和自动化程度都进一步提高。自动进样器每次可进入60个样品,分析一个样品为5分钟,准确度可达±0.3%。

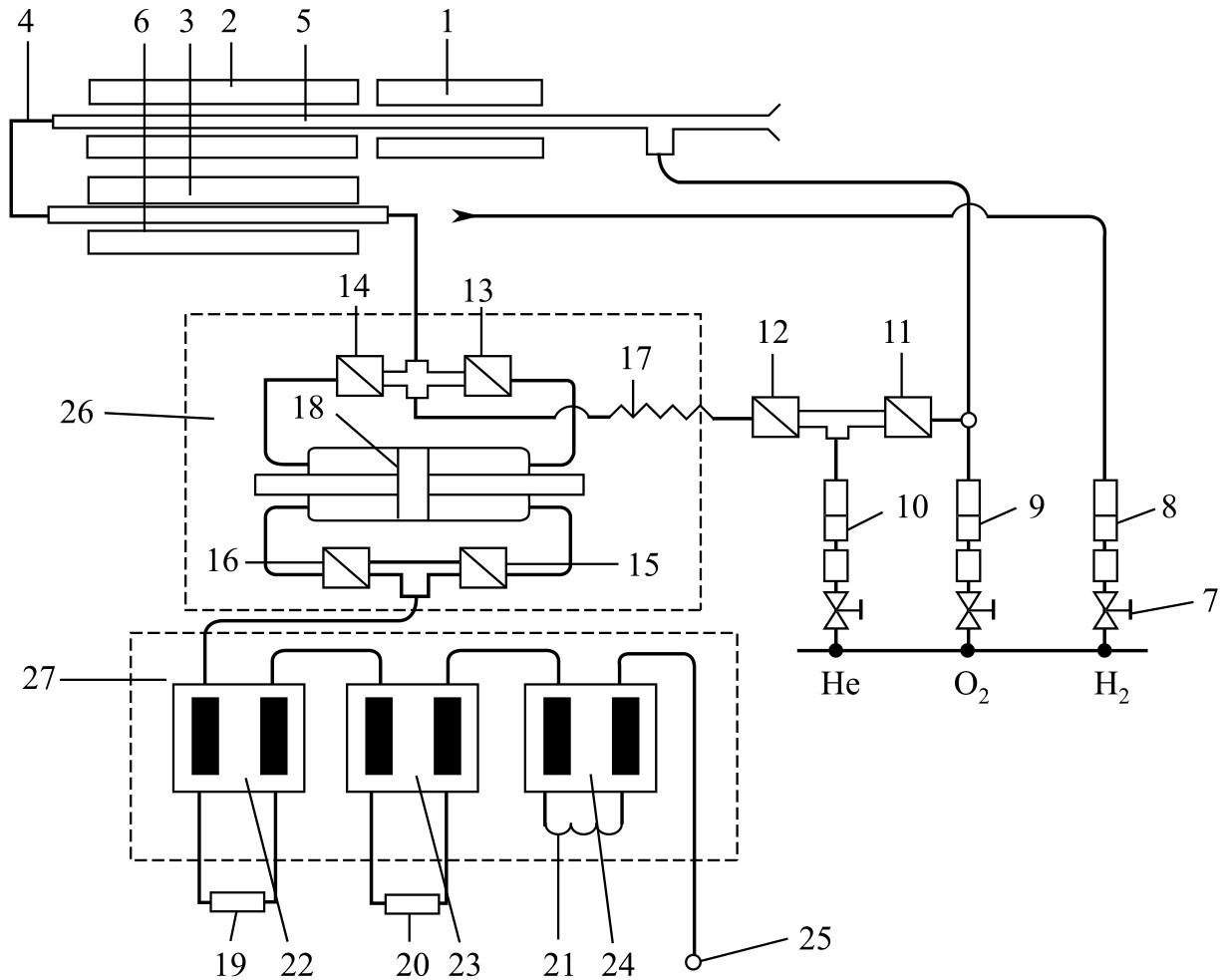

国外另一种自积分热导法元素分析仪是MT-2型碳、氢、氮元素分析仪。见图2-22。

图2-22 MT-2型碳、氢、氮元素分析仪流程图

1—试料分解炉;2—氧化炉;3—还原炉;4—保温连接管;5—燃烧管;6—还原管;7—压力调节阀;8~10—流量计;11~16—电磁阀;17—预热器;18—泵;19—H 2 O吸收管;20—CO 2 吸收管;21—延迟盘管;22~24—T.C.D;25—EXT;26—泵恒温槽;27—检测器恒温槽

我国DZF-1型碳、氢、氮和氧元素分析仪。使用价廉的氩气代替昂贵的氦气作载气。准确度可达±0.3%~±0.5%。