2.6 数控铣削加工实例

2.6.1 平面类零件内轮廓加工实例

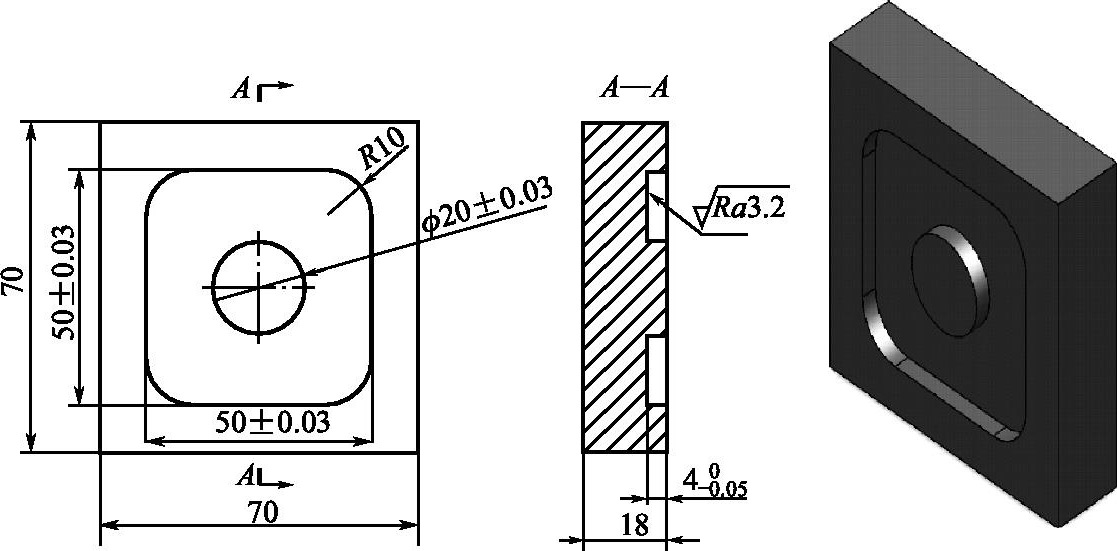

毛坯为70mm×70mm×18mm板材,六面已粗加工过,要求数控铣出如图2-9所示的槽,工件材料为45钢。

图2-9 平面类零件内轮廓加工实例

根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线:

以已加工过的底面为定位基准,用通用台虎钳夹紧工件前后两侧面,台虎钳固定于铣床工作台上。

工步顺序:

① 铣刀先走两个圆轨迹,再用左刀具半径补偿加工50mm×50mm四角倒圆的正方形。

② 每次切深为2mm,分二次加工完。

选择机床设备:根据零件图样要求,选用经济型数控立式铣床。

选择刀具:现采用 ϕ 10的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

确定切削用量:切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

确定工件坐标系和对刀点:在 XOY 平面内确定以工件中心为工件原点, Z 方向以工件表面为工件原点,建立工件坐标系。采用手动对刀方法把点 O 作为对刀点。

编写程序:按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。考虑到加工图示的槽,深为4mm,每次切深为2mm,分两次加工完,则为编程方便,同时减少指令条数,可采用子程序。

该工件的加工程序如下:

N0010 G00 Z2 S800 T1 M03N0020 X15 Y0 M08N0030 G20 N01 P1.-2;调一次子程序,槽深为2mmN0040 G20 N01 P1.-4;再调一次子程序,槽深为4mmN0050 G01 Z2 M09N0060 G00 X0 Y0 Z150N0070 M02;主程序结束N0010 G22 N01;子程序开始N0020 G01 ZP1 F80N0030 G03 X15 Y0 I-15 J0N0040 G01 X20N0050 G03 X20 YO I-20 J0N0060 G41 G01 X25 Y15 ;左刀补铣四角倒圆的正方形N0070 G03 X15 Y25 I-10 J0N0080 G01 X-15N0090 G03 X-25 Y15 I0 J-10N0100 G01 Y-15N0110 G03 X-15 Y-25 I10 J0N0120 G01 X15N0130 G03 X25 Y-15 I0 J10N0140 G01 Y0N0150 G40 G01 X15 Y0;左刀补取消N0160 G24;主程序结束

2.6.2 平面类零件外轮廓加工实例

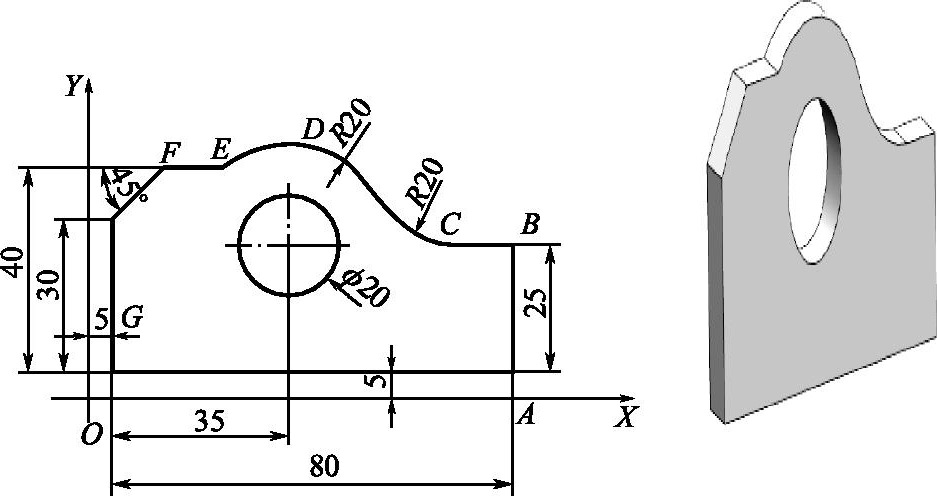

毛坯为120mm×60mm×10mm板材,5mm深的外轮廓已粗加工过,周边留2mm余量,要求加工出如图2-10所示的外轮廓及 ϕ 20的孔。工件材料为铝。

图2-10 平面类零件外轮廓加工实例

(1)根据图纸要求,确定工艺方案及加工路线

1)以底面为定位基准,两侧用压板压紧,固定于铣床工作台上。

2)工步顺序。

①钻孔 ϕ 20。

②按O' ABCDEFG 线路铣削轮廓。

(2)选用经济型数控铣床

(3)选择刀具

现采用 ϕ 20的钻头,钻削 ϕ 20孔; ϕ 4的平底立铣刀用于轮廓的铣削,并把该刀具的直径输入刀具参数表中。

由于经济型数控铣床没有自动换刀功能,钻孔完成后,直接手动换刀。

(4)确定切削用量

切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

(5)确定工件坐标系和对刀点

在 XOY 平面内以 O 点为工件原点, Z 方向以工件表面为工件原点,建立工件坐标系。

采用手动对刀方法把 O 点作为对刀点。

(6)编写程序

按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。该工件的加工程序如下:

1)加工 ϕ 20孔程序(手工安装好 ϕ 20钻头)。

%7528G54 G91 M03;相对坐标编程G00 X40 Y30;在XOY平面内加工G98 G81 X40 Y30 Z-5 R15 F120;钻孔循环G00 X5 Y5 Z50M05M02

2)铣轮廓程序(手工安装好ϕ4立铣刀)。

%7529G54 G90 G41 G00 X-20 Y-10 Z-5 D01G01 X5 Y-10 F150G01 Y35G91 G01 X10 Y10G01 X11.8 Y0G02 X30.5 Y-5 R20G03 X17.3 Y-10 R20G01 X10.4 Y0G01 X0 Y-25G01 X-100 Y0G90 G40 G00 X0 Y0 Z100M05M02

2.6.3 曲面类零件加工实例

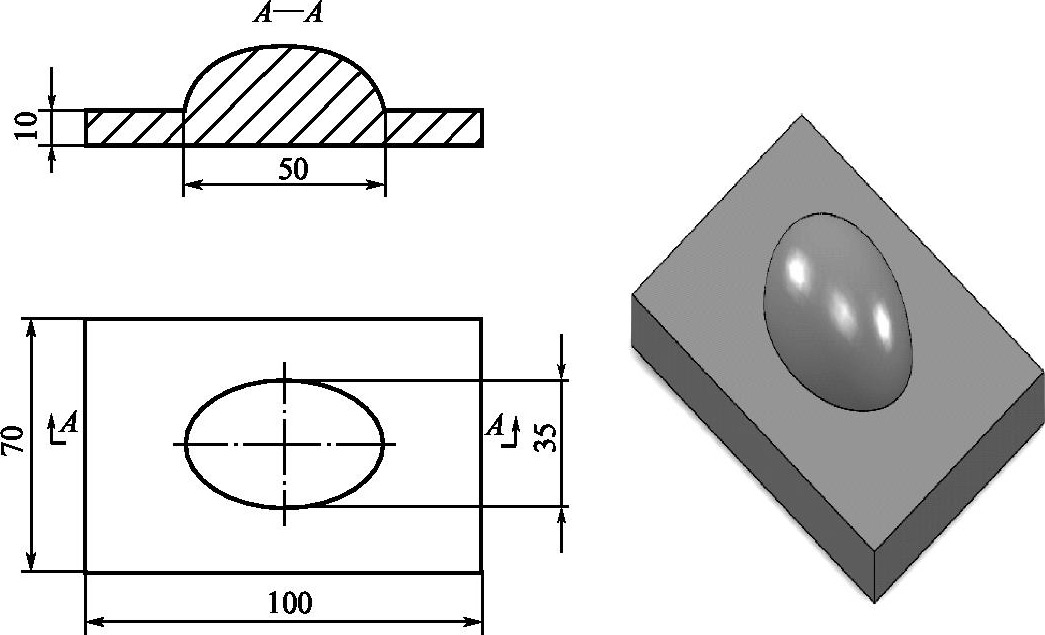

毛坯为150mm×70mm×20mm块料,要求铣出如图2-11所示的椭球面,工件材料为蜡块。

图2-11 曲面类零件外轮廓加工实例

根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线:

以底面为主要定位基准,两侧用压板压紧,固定于铣床工作台上。

加工路线: Y 方向以行距小于球头铣刀逐步行切形成椭球形状。

选择机床设备:根据零件图样要求,选用经济型数控铣床即可达到要求,故选用华中Ⅰ型数控钻铣床。

选择刀具:球头铣刀大小 ϕ 6。

确定切削用量:切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

确定工件坐标系和对刀点:在 XOY 平面内确定以工件中心为工件原点, Z 方向以工件表面为工件原点,建立工件坐标系。采用手动对刀方法把 O 点作为对刀点。

编写程序:按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

该工件的加工程序如下:

%8005(用行切法加工椭圆台块,X、Y按行距增量进给)#10=100;毛坯X方向长度#11=70;毛坯Y方向长度#12=50;椭圆长轴#13=20;椭圆短轴#14=10;椭圆台高度#15=2;行距步长G92 X0 Y0 Z[#13+20]G90G00 X[#10/2] Y[#11/2] M03G01 Z0 X[-#10/2] Y[#11/2]G17G01 X[-#10/2] Y[-#11/2]X[#10/2]Y[#11/2]#0=#10/2#1=-#0#2=#13-#14#5=#12SQRT[1-#2#2/#13/#13]G01 Z[#14]WHILE #0 GE #1IF ABS[#0] LT #5#3=#13SQRT[1-#0#0/[#12#12]]IF #3 GT #2#4=SQRT[#3#3-#2#2]G01 Y[#4] F400G19 G03 Y[-#4] J[-#4] K[-#2]ENDIFENDIFG01 Y[-#11/2] F400#0=#0-#15G01 X[#0]IF ABS[#0] LT #5#3=#13SQRT[1-#0#0/[#12#12]]IF #3 GT #2#4=SQRT[#3#3-#2#2]G01 Y[-#4] F400G19 G02 Y[#4] J[#4] K[-#2]ENDIFENDIFG01 Y[#11/2] F1500#0=#0-#15G01 X[#0]ENDWG00 Z[#13+20] M05G00 X0 Y0M02

2.6.4 斜面类零件加工实例

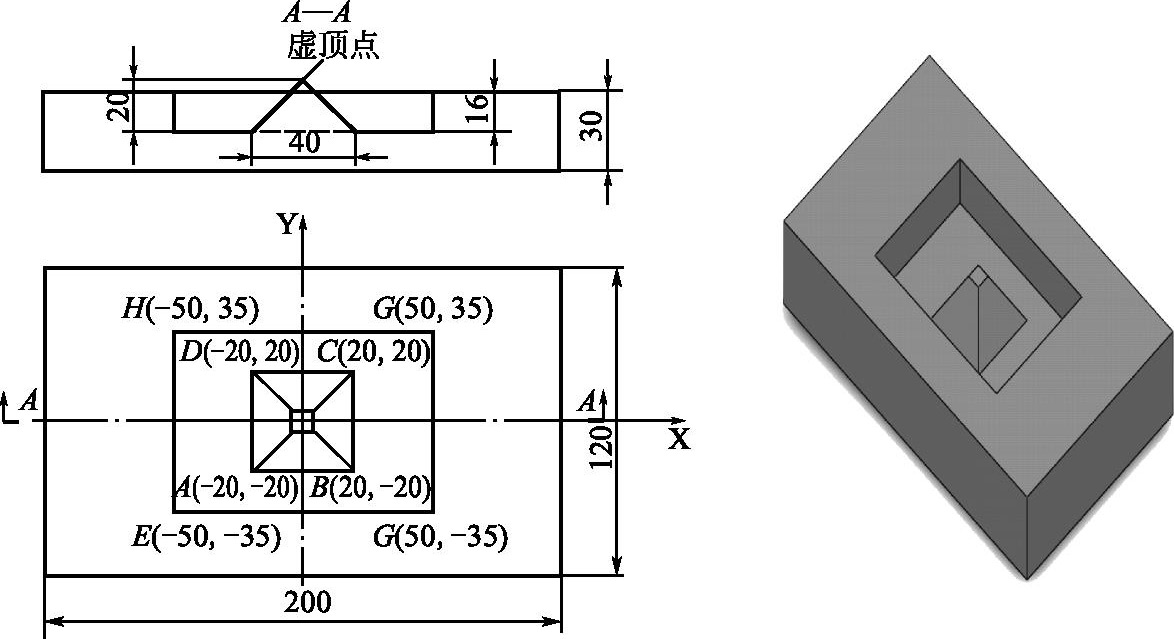

毛坯200mm×100mm×30mm块料,要求铣出如图2-12所示的四棱台,工件材料为蜡块。

图2-12 斜面类零件外轮廓加工实例

程序如下:(用于华中I型铣床)

%1978#10=100底平面EF的长度,可根据加工要求任定#0=#10/2;起刀点的横坐标(动点)#100=20;C点的横坐标#1=20;C点和G点的纵向距离#11=70;FG的长度#20=-#10/2;E点的横坐标#15=3;步长#4=16;棱台高#5=3;棱台底面相对于Z=0平面的高度#6=20;C点的纵坐标G92 X0 Y0 Z[#4+#5+2];MDI对刀点Z向距毛坯上表面距离G00 X0 Y0G00 Z[#4+10] M03G01 X[#0] Y[#11/2] Z[#5];到G点WHILE #0 GE #20;铣棱台所在的凹槽IF ABS[#0] LE #100G01 Y[#1] F100X0 Y0 Z[#4+#5]X[#0] Y[-#1] Z[#5]Y[-#11/2]ENDIFG01 Y[-#11/2] F100#0=#0-#15G01 X[#0]IF ABS[#0] le #100G01 Y[-#1]X0 Y0 Z[#4+#5]X[#0] Y[#1] Z[#5]Y[#11/2]ENDIFG01 Y[#11/2]#0=#0-#15G01 X[#0]ENDWG01 Z[#4+20]X0 Y0X[#1] Y[#1] Z[#5]WHILE ABS[#6] LE #1;铣棱台斜面#6=#6-#15G01 Y[#6]X0 Y0 Z[#4+#5]X[-#1] Y[-#6] Z[#5]G01 Y[-#6+#15]X0 Y0 Z[#4+#5]X[#1] Y[#6] Z[#5]ENDWG00 Z[#4+20]G00 X0 Y0M05M30