3.4 曝光工艺技术

3.4.1 掩模版

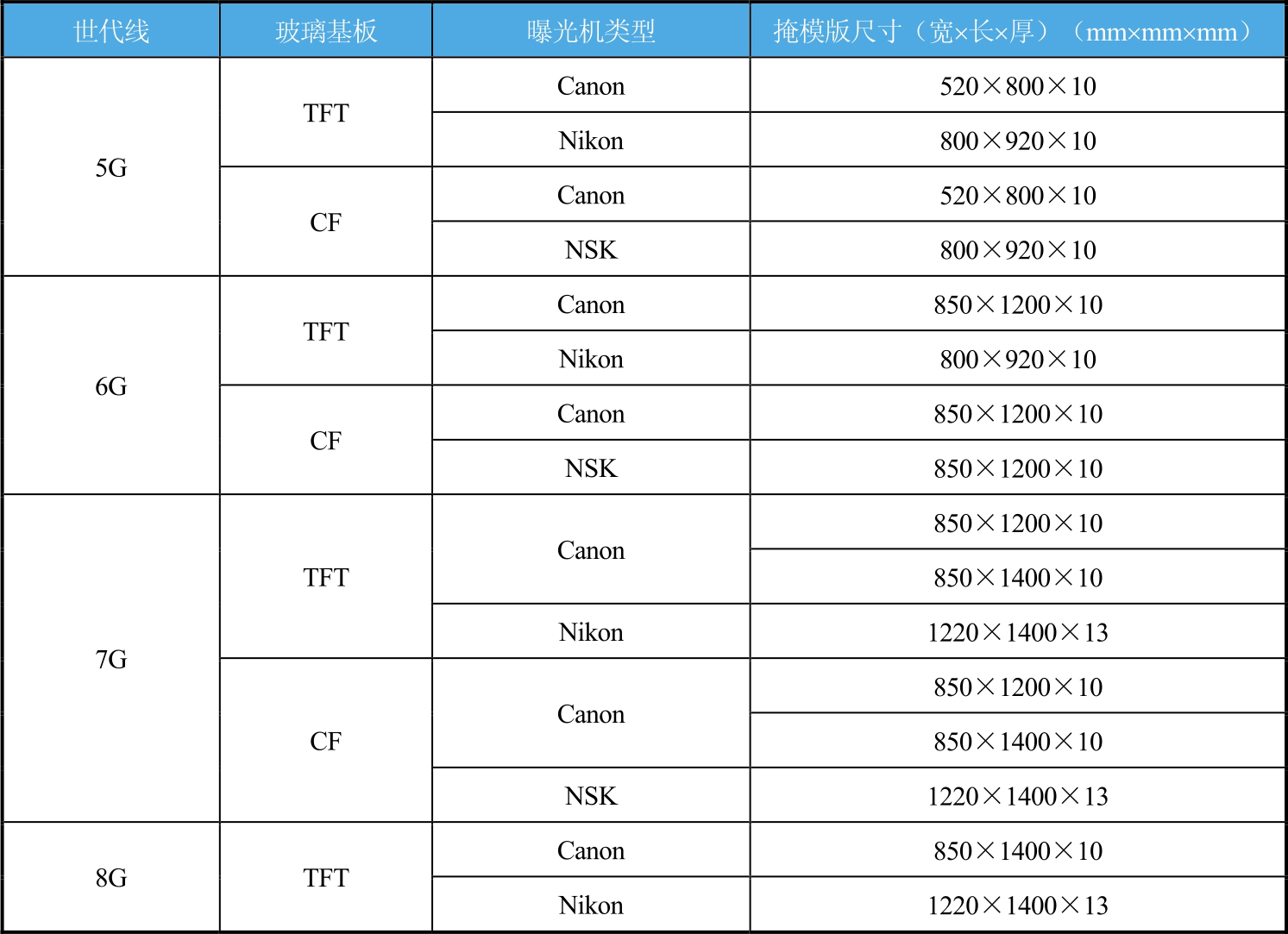

掩模版(Mask),也称为光罩(Photo Mask),是光刻工艺所使用的图形母版,是由不透光的遮光薄膜(金属铬)在透明基板上形成掩模图形,通过光刻工艺(Photolithography)将图形转印到玻璃基板的薄膜上。面板制造行业的掩模版图形与曝光图形采用1:1的比例。集成电路行业图形精细度高,为了降低掩模版的制作难度,掩模版图形与曝光图形通常采用4:1或其他比例。组成掩模版的透明基板通常是合成石英玻璃,具有热膨胀系数低和紫外光谱透过滤高的特点。常规苏打玻璃的热膨胀系数是8.1×10 -6 m/℃,合成石英玻璃的热膨胀系数是5×10 -7 m/℃,它们的密度分别是2.49g/cm 3 和2.20g/cm 3 。遮光薄膜通常是金属铬膜,以及铬膜表面覆盖的抗反射的三氧化二铬。为了防止图形划伤和尘粒污染,阵列工程的掩模版在有图形面外边框贴了一层极薄的透明保护膜(Pellicle)。表3.2列出了不同世代线掩模版的常见规格外形尺寸。

表3.2 不同世代线掩模版的常见规格外形尺寸

续表

3.4.2 曝光机类型

曝光机都是由照明系统(Illumination System)、对准系统(Alignment System)、掩模版载台(Mask Stage)、玻璃基板载台(Plate Stage)和光学系统(Optics System)组成。光源由高压汞灯发出,如图3.16所示。光源中的光线经过镜头和滤光镜后,可见光区的436nm波峰的g线、405nm波峰的h线和紫外区的365nm波峰的i线进入照明系统作为曝光的光源,另外的578nm波峰的d线和546nm的e线进入对准系统作为对准光源的一部分。

图3.16 高压汞灯的发光谱

面板制造行业所采用的曝光机,根据薄膜制作精度和设备费用,在彩膜工程一般采用接近式曝光机(Proximity Exposurer),阵列工程一般采用投影扫描曝光机(Projected Scanning Exposurer)。接近式曝光就是指掩模版与玻璃基板之间仅间隔百微米进行曝光的方式。这种方式,对光学系统的要求较低。影响图形精度的曝光主要参数是掩模版和玻璃基板之间的距离和紫外线波长。间距越小,图形精度越高,但是间距太少,如果有尘粒则会划伤掩模版;紫外线波长越短,图形精度也越高。目前接近式曝光的图形分辨率精度可以达到8μm左右。

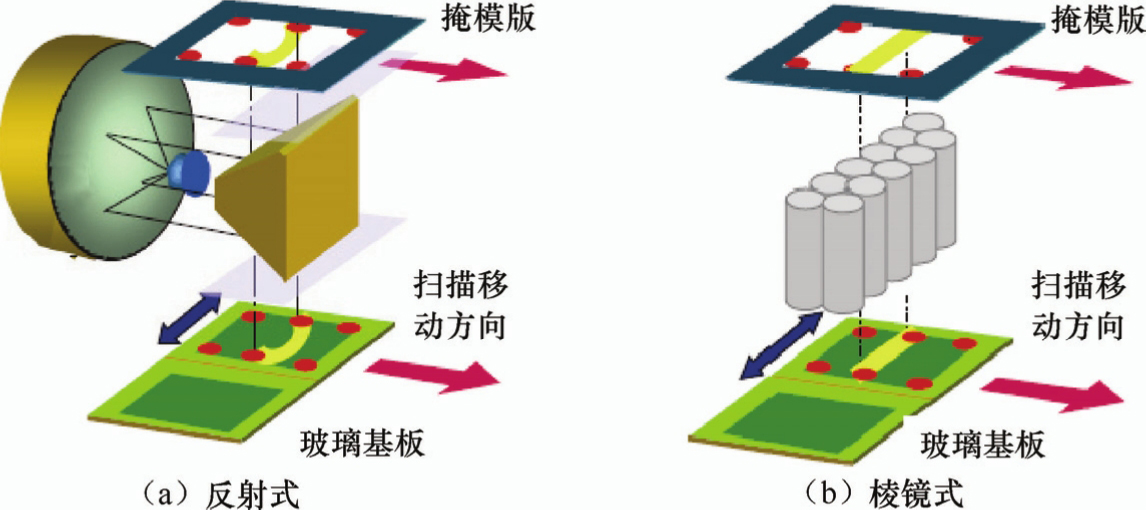

投影扫描曝光机分为两种,一种是以Cannon公司为代表的反射式投影扫描曝光机(Mirror Exposurer),另外一种是以Nikon公司为代表的棱镜式投影扫描曝光机(Lens Exposurer),如图3.17所示。反射式投影扫描曝光机的主要优点就是曝光场宽、光学系统简单和高的稳定性;缺点是很难实时自动校准,高世代线(G10)所需镜头太大而且重,很难确保均匀性。棱镜式投影扫描曝光机的主要优点就是具有更高的稳定性和可以实时自动校准;缺点就是多棱镜光学系统,容易出现棱镜姆拉。投影扫描曝光机的图形分辨率精度可以达到3μm左右。

图3.17 反射式和棱镜式投影扫描曝光机曝光示意图

3.4.3 光刻工艺

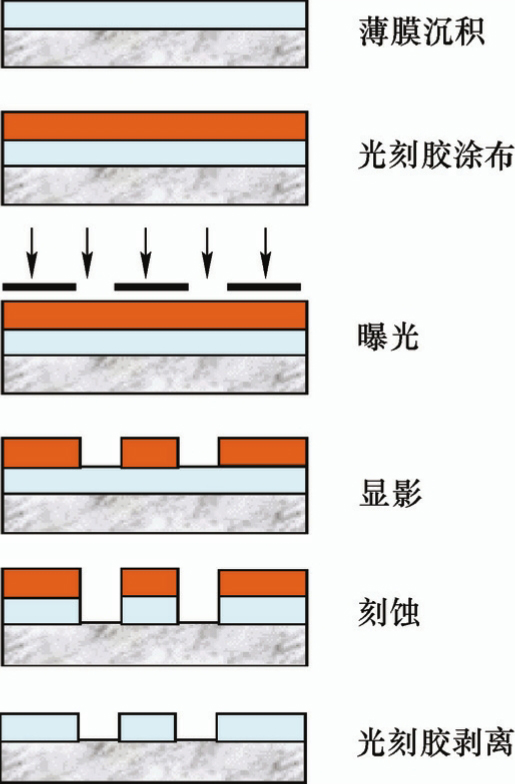

曝光(Exposure)过程,就是紫外线(Ultraviolet)通过掩模版(Mask)照射光刻胶(Photo Resist),使掩模版上的图形转印到光刻胶上的过程。如果是正性光刻胶,则掩模版上不透光区的图形转印到光刻胶上;如果是负性光刻胶,则掩模版上透光区的图形转印到光刻胶上。在阵列工程中,光刻胶起到掩模的作用,即通过曝光形成的光刻胶图形,保护了其下面的薄膜在刻蚀工艺中不被刻蚀掉,最后再去除光刻胶,掩模版上的图形就转印到薄膜上了。这个过程,称为光刻(Photolithography)。每一个光刻工艺过程,都经过薄膜沉积、光刻胶涂布、曝光、显影、刻蚀和光刻胶剥离几个主要工艺步骤,如图3.18所示。在彩膜工程中,光刻胶作为彩膜基板上的图形材料,通过曝光使掩模版上的透光区图形转印到光刻胶上,最后经过显影和热处理就得到了设计所需要的图形。

图3.18 光刻的主要工艺步骤

3.4.4 五次/四次光刻工艺过程

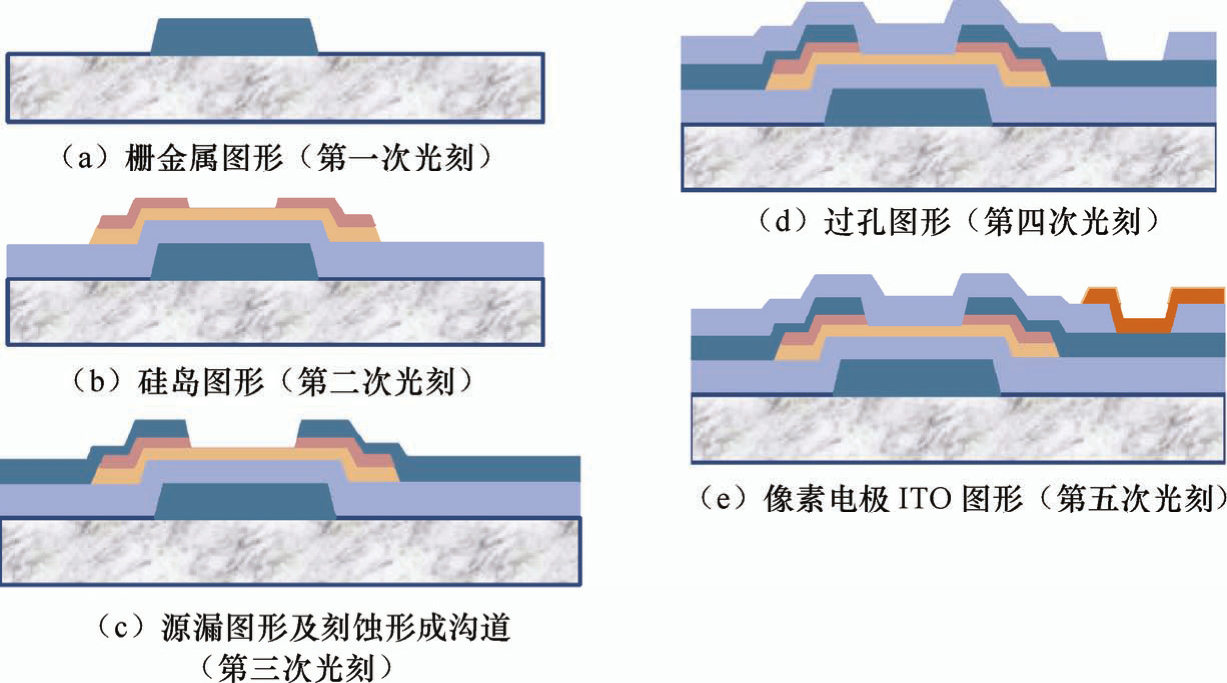

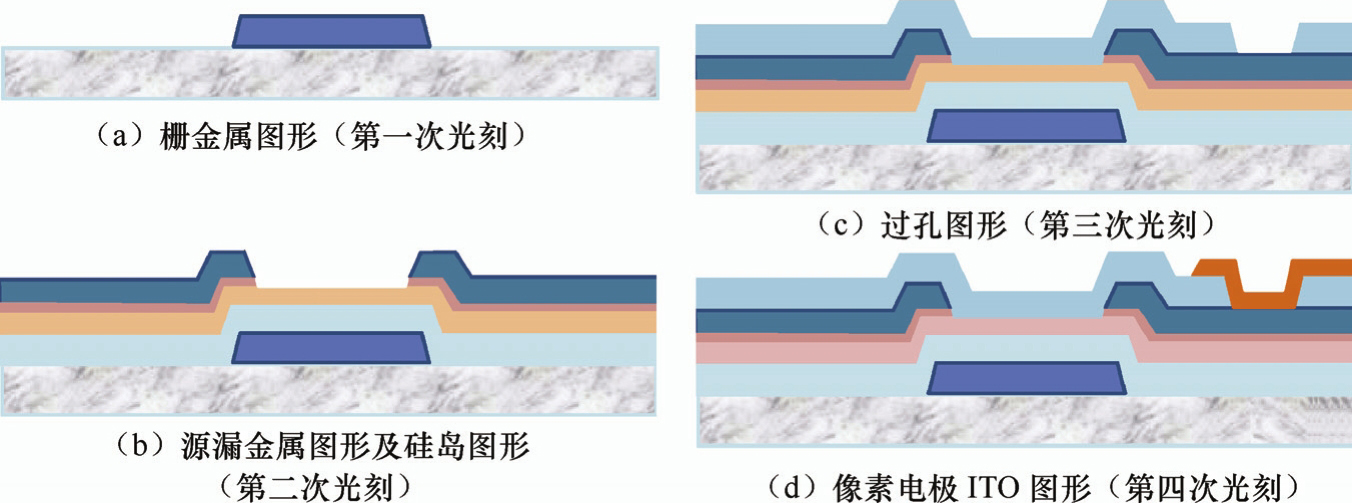

形成阵列基板上的图形,业内普遍采用的是背沟道刻蚀型的五次光刻工艺。图3.19所示是五次光刻工艺制备阵列图形的工艺流程。第一步,在玻璃基板上沉积金属层,经过第一次光刻工艺后形成栅金属图形(Gate Metal);第二步,依次连续沉积栅绝缘层氮化硅(g-SiN x )、半导体层氢化非晶硅(a-Si:H)和欧姆接触层(n + a-Si:H),经过第二次光刻工艺后形成硅岛图形(Active Island);第三步,沉积金属层,经过第三次光刻工艺后形成源漏图形和沟道;第四步,沉积钝化作用的氮化硅层(Passivation,PVX),经过第四次光刻工艺形成过孔;第五步,沉积透明导电薄膜氧化铟锡(ITO),经过第五次光刻工艺后形成像素电极图形和过孔连通图形。图3.20所示是四次光刻工艺制备阵列图形的工艺流程。两种光刻工艺流程相比,最大的区别是在四次光刻工艺中,源漏图形下面都有硅岛层薄膜,以及源漏图形和硅岛图形是用一次光刻工艺形成的。对照两种工艺的像素照片,可以看出硅岛区图形的明显差异。

图3.19 五次光刻工艺制备阵列图形的工艺流程

图3.20 四次光刻工艺制备阵列图形的工艺流程

3.4.5 光透过率调制掩模版技术

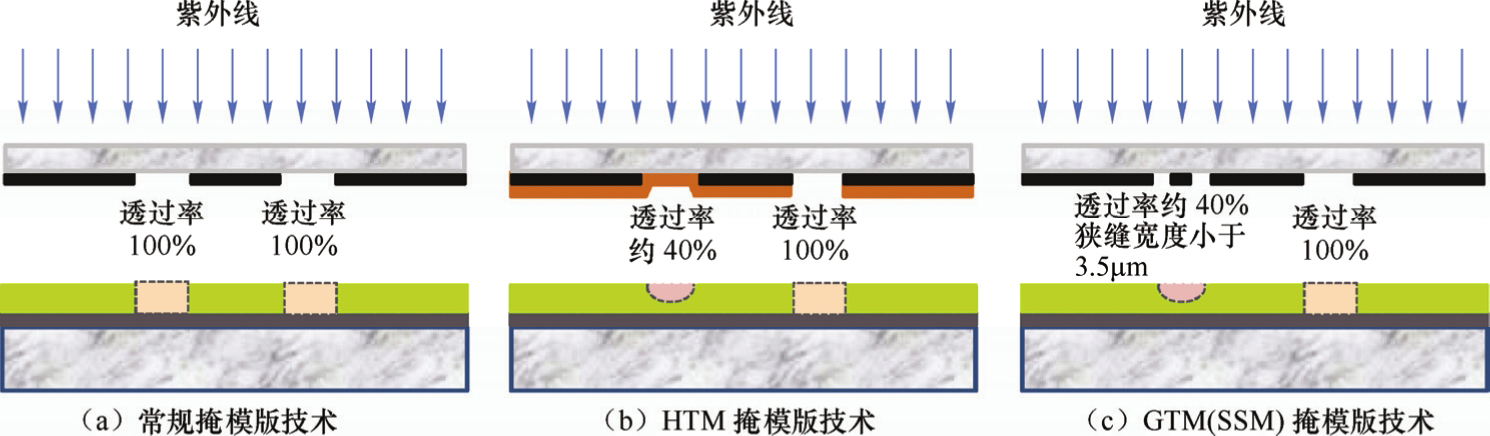

光刻工艺步骤的次数,既影响面板厂的产能,又影响着面板的制造成本,因此次数越少越好。采用新型的光透过率调制的掩模版技术,如 HTM(Half-tone Mask)、SSM(Single-slit Mask)和GTM(Gray-tone Mask),利用掩模版上的半透膜或图形狭缝对紫外线的衍射原理来降低局部紫外线透过率,实现源漏图形和硅岛图形通过一次光刻工艺形成。其中SSM和GTM是利用光的衍射原理实现衍射区光透过率的下降。紫外线的波长越短或紫外线中短波长成分比例越高,则掩模版上图形狭缝可以越小,即图形分辨率更高(如由3.5μm提高到2.5μm)。常规掩模版、HTM掩模版和GTM(SSM)掩模版曝光后对光刻胶图形的影响如图3.21所示。HTM 掩模版的曝光工艺形成源漏图形和硅岛图形的工艺流程示意图如图3.22所示。

图3.21 常规掩模版、HTM掩模版和

图3.22 HTM掩模版的曝光工艺形成源