2.2 基材介绍

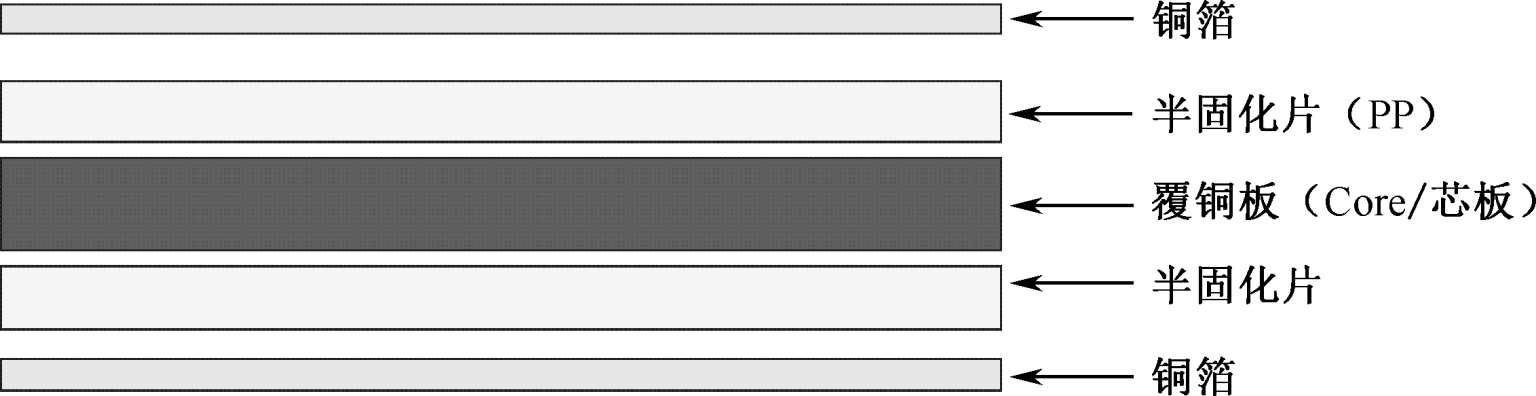

印制板是搭载电子元件的载体,而基板即覆铜板是组成PCB的基本材料。如图2-5所示为一个比较常见的4层板的层叠基本结构,它主要由铜箔、半固化片及覆铜板组成。覆铜板的原材料由铜箔、树脂、增强材料及玻纤布构成,它们的种类的变化决定基板的等级。当前应用最广泛的是环氧树脂、玻璃纤维布和铜箔。

图2-5 印制板示意图

1. 铜箔基板

铜箔基板(Copper Clad Laminate,CCL)是目前各种电子、电机设备制品零件、线路装配均必需的基本材料。

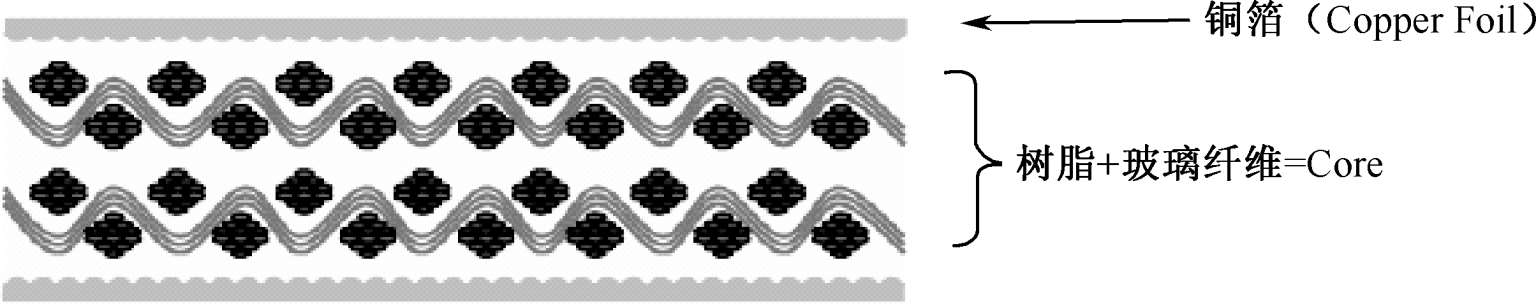

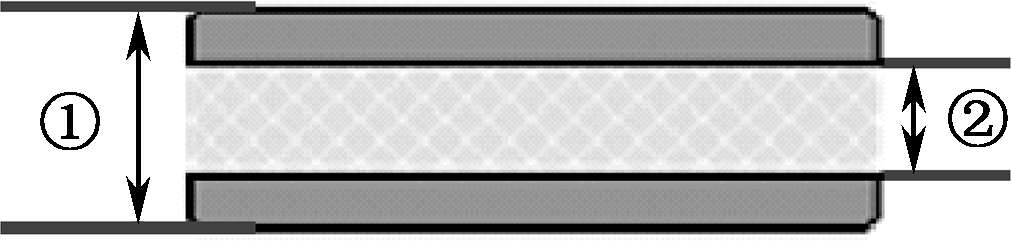

铜箔基板又称为覆铜板、铜箔积层板,顾名思义,它是指由一层层胶片(Prepreg)叠合在一起,上下两面或单面贴上铜箔(Copper Foil),经热压机加热加压而形成的组织均匀的复合材料,如图2-6所示。

图2-6 铜箔基板示意图

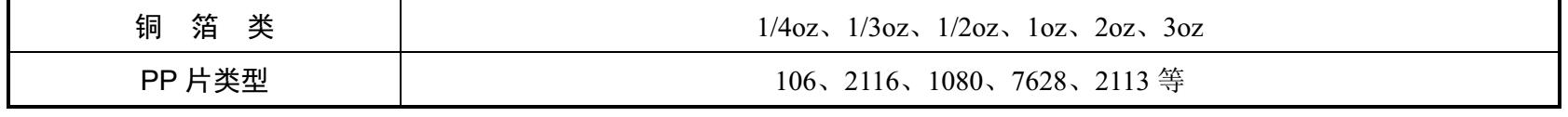

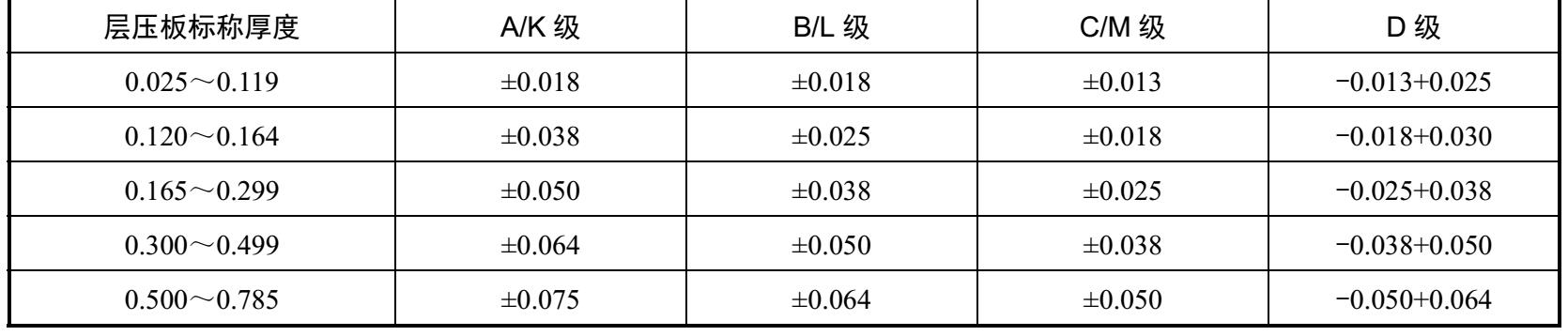

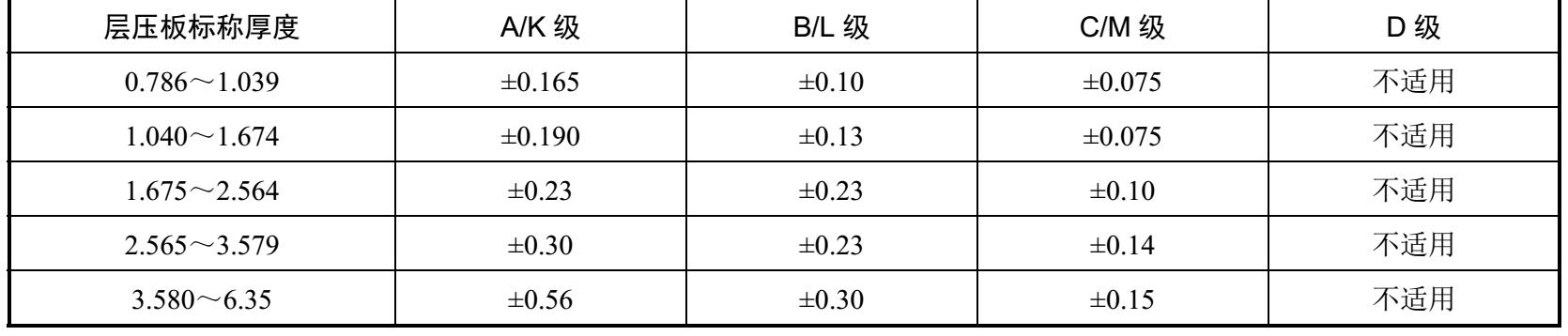

可以使用不同规格的Core与不同规格的Copper Foil组成不同规格的覆铜板,常见的铜箔及PP片型号如表2-6所示,IPC-4101规定的层压板的厚度及公差可参考表2-7。

表2-6 不同类型的铜箔及PP片

表2-7 IPC-4101规定的层压板的厚度及公差 (mm)

续表

①—带铜箔(标称厚度);②—不带铜箔(非标称厚度)图2-7 层压板的结构示意图

说明 :A、B、C、D级不带铜箔,而K、L、M级带铜箔,层压板的结构如图2-7所示。

2. 铜箔

铜箔是覆铜板的基础材料,它的作用是形成表面线路,为信号的传输提供导电媒介。

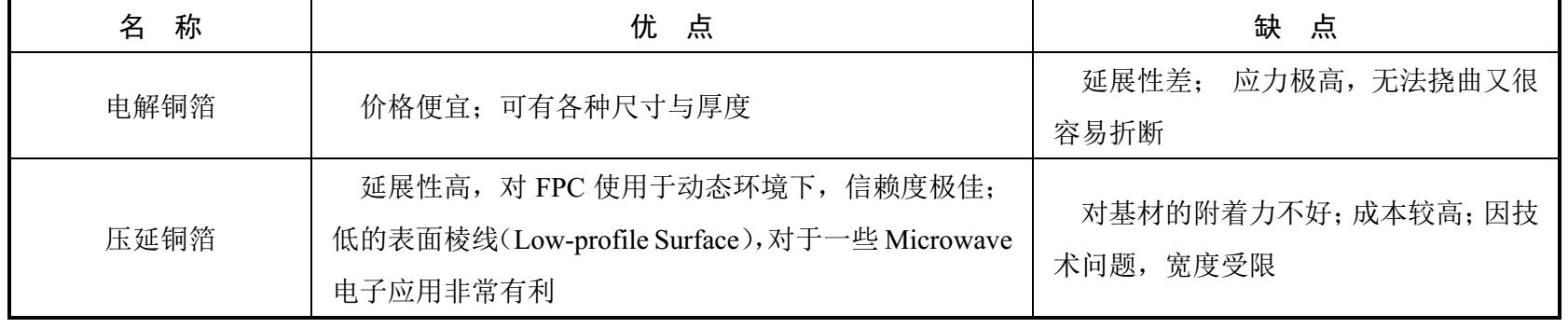

1)铜箔分类 铜箔是印制板的主要导电材料,铜纯度在99.8% 以上。根据铜箔生产方式的不同,分为电解铜箔和压延铜箔两大类。

(1)电解铜箔(Wrought Foil):用硫酸铜溶液,通过专用电解机(电镀机)在图形阴极滚筒上连续生产出毛箔,再经过粗化层处理、耐热层处理而制得。生产出的铜箔一面光滑,称为光面(Drum Side),另一面是粗糙的结晶面,称为毛面(Matte Side),双面粗糙度不同,较粗的毛面处理后可以和树脂产生较强的结合力。电解铜箔主要用于刚性印制板上,如图2-8所示。

图2-8 电解铜箔示意图

(2)压延铜箔(Ed Foil):通过对铜板的多次重复辊轧而制成生箔(又称原箔),然后根据不同要求进行粗化、耐热层、防氧化等处理而制得。由于工艺的限制,其幅宽有限,难以满足刚性覆铜板的生产,主要用于挠性覆铜板的生产。压延铜箔的延展性、柔韧性优于电解铜箔,但是由于两面都是光滑的,对基材的附着力较差。

电解铜箔和压延铜箔的优缺点对比如表2-8所示。

表2-8 电解铜箔和压延铜箔的优缺点对比

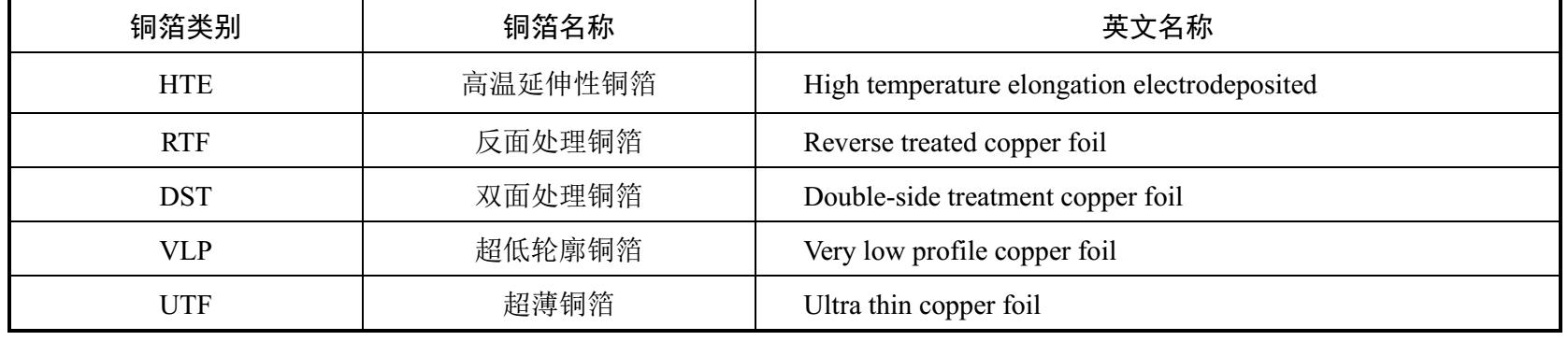

铜箔可以按性能进行划分,具体分类如表2-9所示。

表2-9 铜箔按性能分类

以下为不同性能铜箔的具体特点描述。

① 高温延伸性铜箔(HTE):多层印制电路板在压合时的热量会使铜箔发生再结晶现象,故需铜箔在高温(180℃)下仍保持常温时的稳定性。其特点主要表现在尺寸稳定性、高柔韧性,多用于FR-4材质的多层板中。

② 反面处理铜箔(RTF):该类铜箔的光面朝内,而毛面朝外。其意义主要有:改善了良品率,由于其黏着表面棱线非常低,蚀刻时不会有残铜发生;减少断路,由于干膜可以黏着得相当强固,所以断路的缺陷可以降至最低;缩短制程实践,蚀刻速度较快,棕黑化处理较迅速;提高线路可靠性,线间及层间具有较好的绝缘功能;具有高的蚀刻因子。

③ 双面处理铜箔(DST):双面处理指的是光面及毛面均做粗化处理。它是美国一家Polyclad铜箔基板公司发展出来的一种处理方式。此法的应用已有20年的历史,但如今为降低多层板的费用而使用者渐多。

④ 超低轮廓铜箔(VLP):主要用于挠性电路板、高频线路板和超微细电路板,它的表面近乎于平滑,粗糙度通常在2μm以下。一般电解铜箔的微结晶表面比较粗糙,具有明显的晶体取向,呈粗大的柱状结晶,其切片横断层的棱线起伏较大。而VLP铜箔的结晶很细腻,为等轴晶粒,不含柱状的晶体,呈片层状结晶,且棱线平坦。

⑤ 超薄铜箔(UTF):一般所说的薄铜箔是指厚度在0.5 oz(17.5 micron)以下的铜箔,3/8oz、1/4oz、1/8oz这三种厚度则称超薄铜箔,厚度在3/8oz以下则因其本身太薄很不容易操作,故需要另加载体(Carrier)才能做各种操作(称复合式Copper Foil),否则很容易造成损伤。所用的载体有两类,一类以传统的ED铜箔为载体,厚约 2.1mil;另一类载体是铝箔,厚约3mil。两者使用之前需要将载体撕离。超薄铜箔最不易克服的问题就是 “针孔”或“疏孔”(Porosity),因厚度太薄,电镀时无法将疏孔完全填满。补救之道是降低电流密度,让结晶变细。细线路,尤其是5mil以下更需要超薄铜箔,以减少蚀刻时的过蚀不侧蚀。

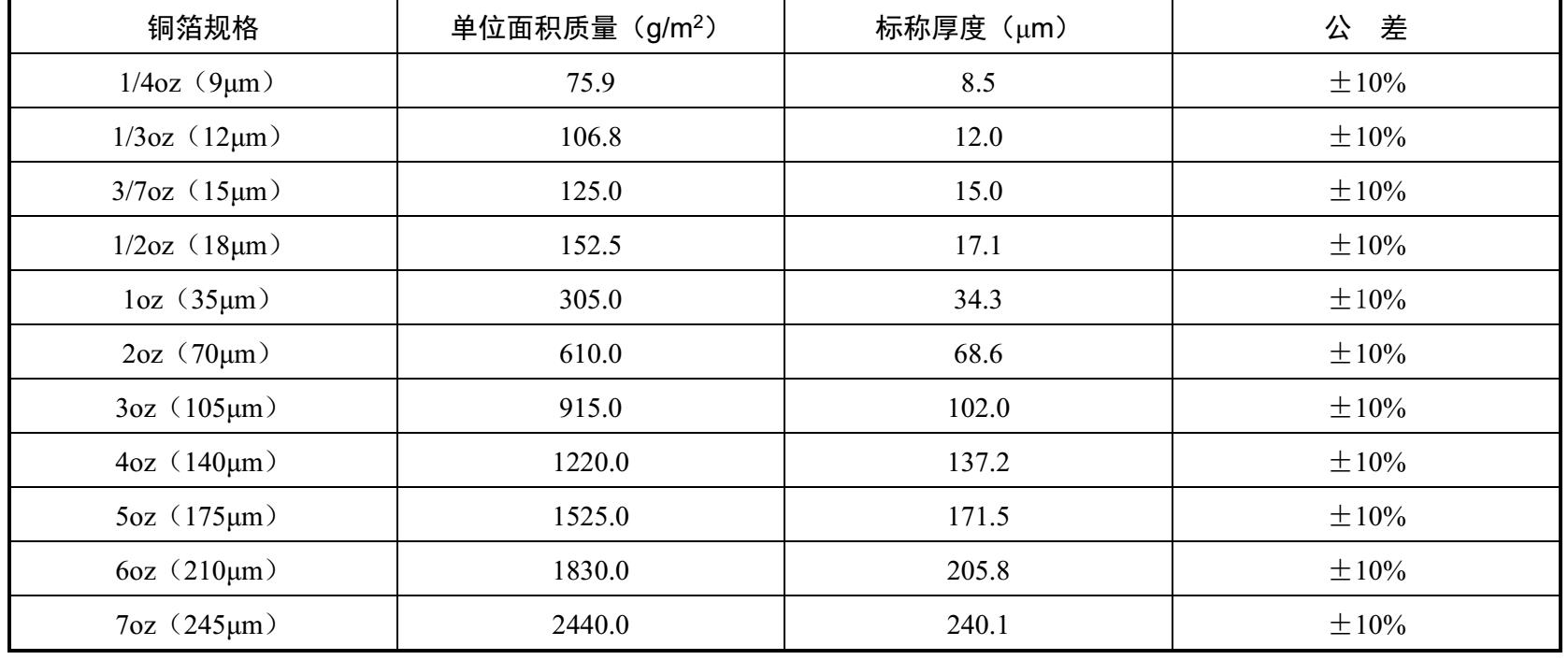

2)铜厚单位定义 1oz铜厚定义为质量为28.35g的铜箔均匀平铺在1ft 2 面积的厚度,标准为34.3μm,实际应用以35μm为准,如图2-9所示。

印制电路板的层数是以铜箔的层数为依据进行计算的,图2-10所示是包含6层铜箔的6层印制板。

图2-9 1oz铜厚

图2-10 6层印制板

常见的铜箔规格如表2-10所示,不同规格的铜箔厚度会影响导电体的载流能力、信号传输的损耗程度,在选型时需要根据产品情况进行选择。

表2-10 铜箔规格一览

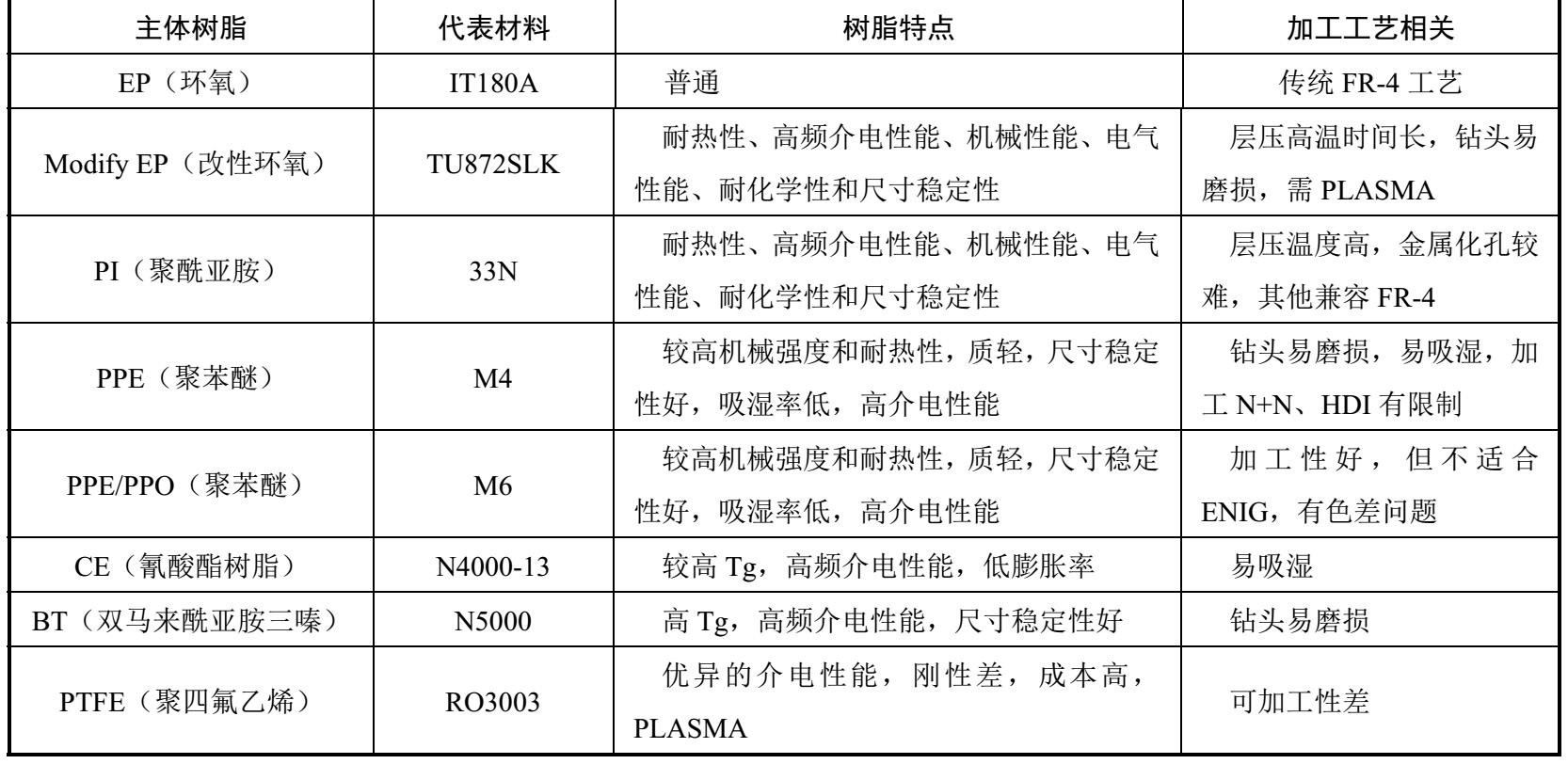

3. 树脂

树脂的功能及特性如下:

- 功能:作为铜箔与玻璃纤维布之间的黏合剂。

- 特性:抗电气性、耐热性、耐化学性、抗水性。

以下为常用树脂类型的特点介绍,如表2-11所示。

表2-11 常用树脂类型一览

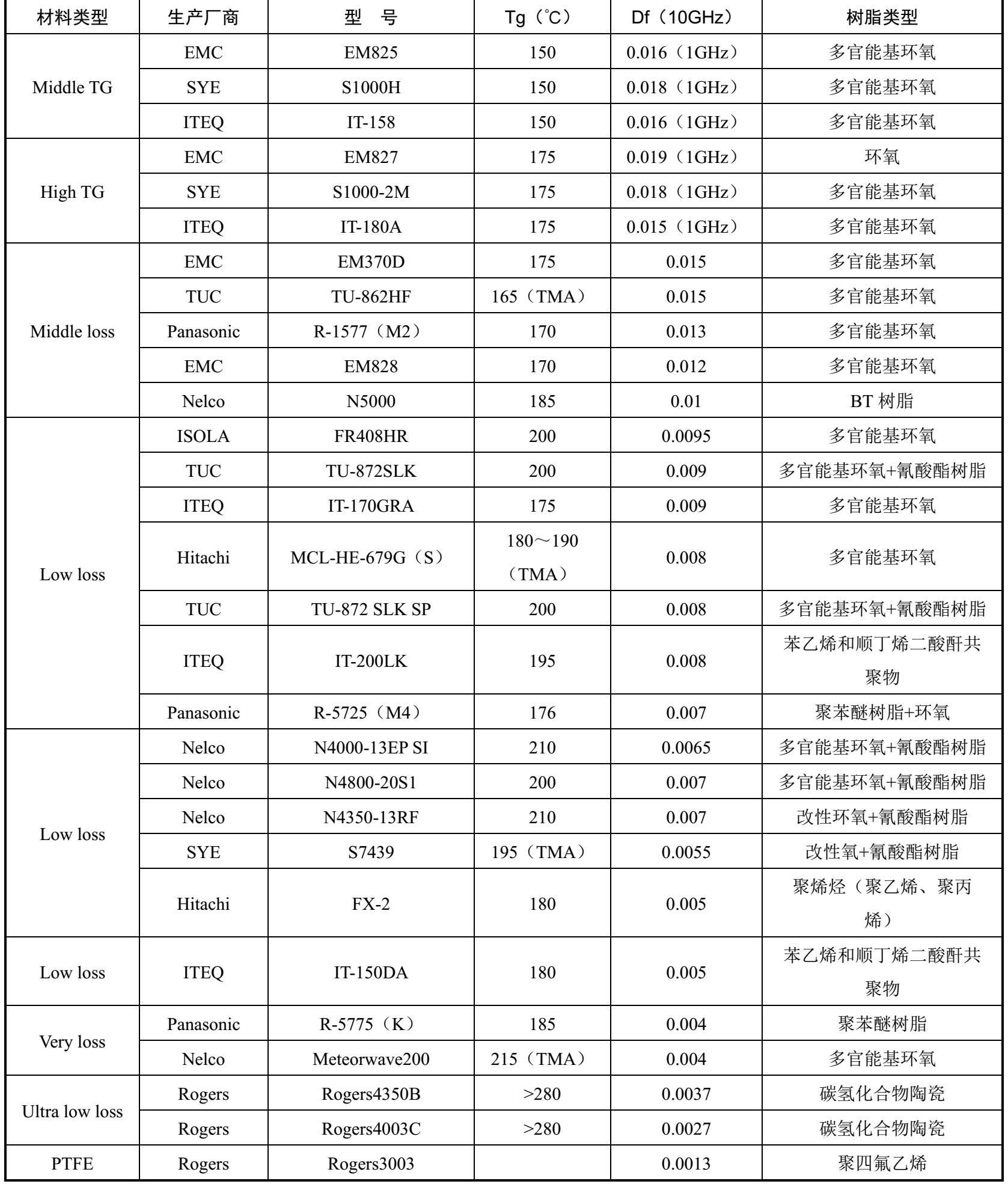

如表2-12所示,不同板材厂商的各种板材型号有不一样的Tg、Df值,树脂类型的差异决定着印制板的性能表现。

表2-12 常用生产厂商的树脂类型

4. 玻璃纤维布

玻璃纤维布是一种经过高温融合后冷却成一种非结晶态的坚硬的无机物,然后由经纱(warp)、维纱(waft)纵横交织作为基板结构中的补强材料(类似于人体的骨骼结构)。可以作为补强材料的有纤维素纸、E-玻璃纤维布、S-纤维布。

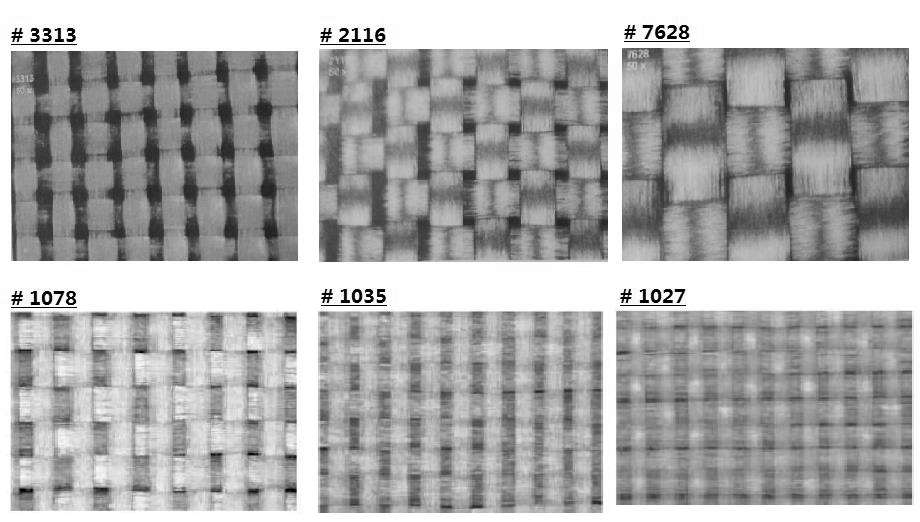

玻璃纤维布有多种型号,每种型号的经纬向编织数量也不太一样,下面是常见的几种玻璃纤维布规格,微观放大如图2-11所示。

图2-11 不同型号的玻璃纤维布

玻璃纤维布的特点如下:

- 高强度:与其他类型的纤维相比具有极高的强度;

- 抗热/防火:玻璃属于无机物,不会燃烧;

- 耐化学性:玻璃可抗大部分的化学品,也不会被细菌、昆虫攻击;

- 防潮:玻璃并不吸水,在高湿度下仍然保持机械强度;

- 热稳定性:玻璃熔点非常高,具有很低的膨胀系数及很高的传热系数;

- 电性:绝缘性能极佳。

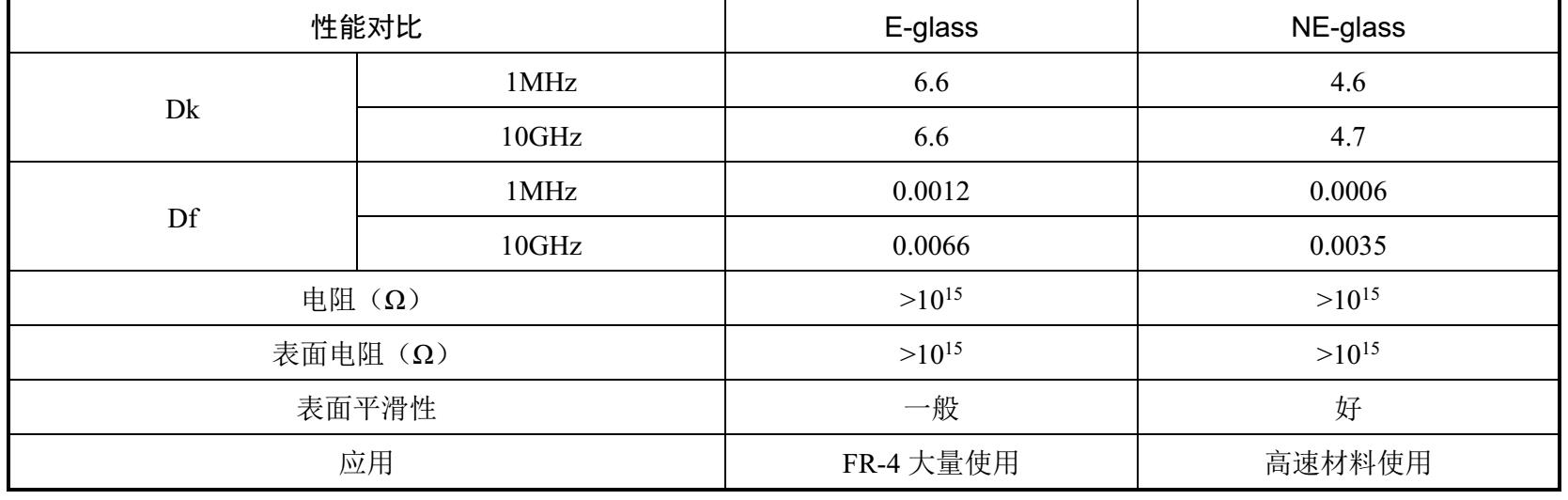

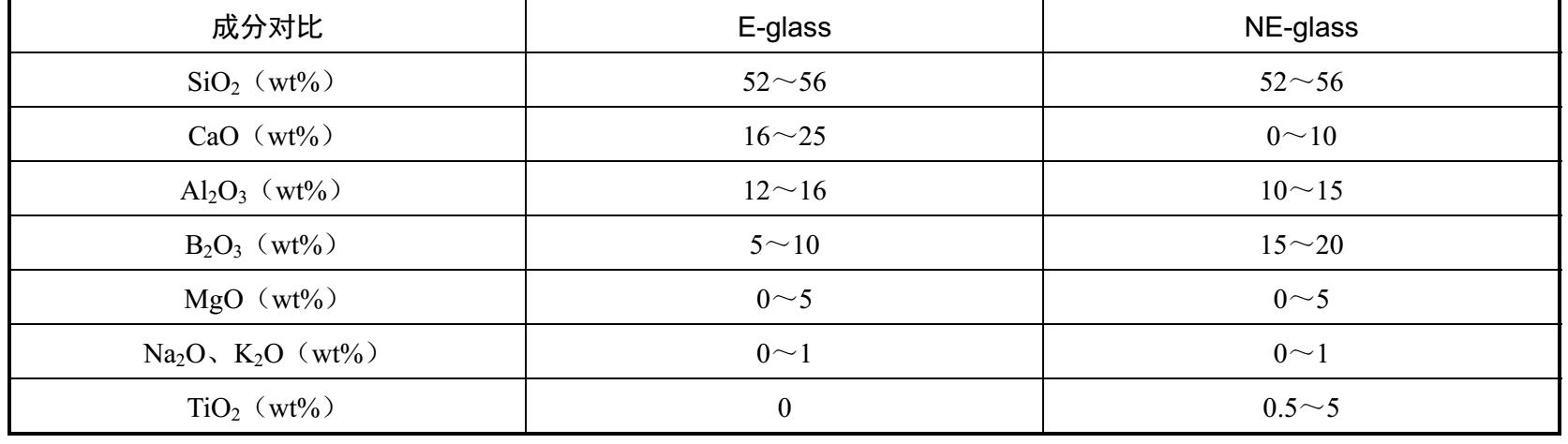

目前使用的玻璃纤维布有E-glass和NE-glass,其中E-glass为电子行业通用的玻璃纤维布,大部分电子产品选用的是E-glass,最主要的是其具有优秀的抗水性,在非常恶劣的环境下仍能维持良好的电性;NE-glass为日本日东纺(Nittobo)针对高速材料开发的玻璃纤维布,而它的使用也越来越普遍。两种玻璃纤维布的对比如表2-13及表2-14所示。

表2-13 E-glass和NE-glass性能对比

表2-14 E-glass和NE-glass成分对比

5. 半固化片

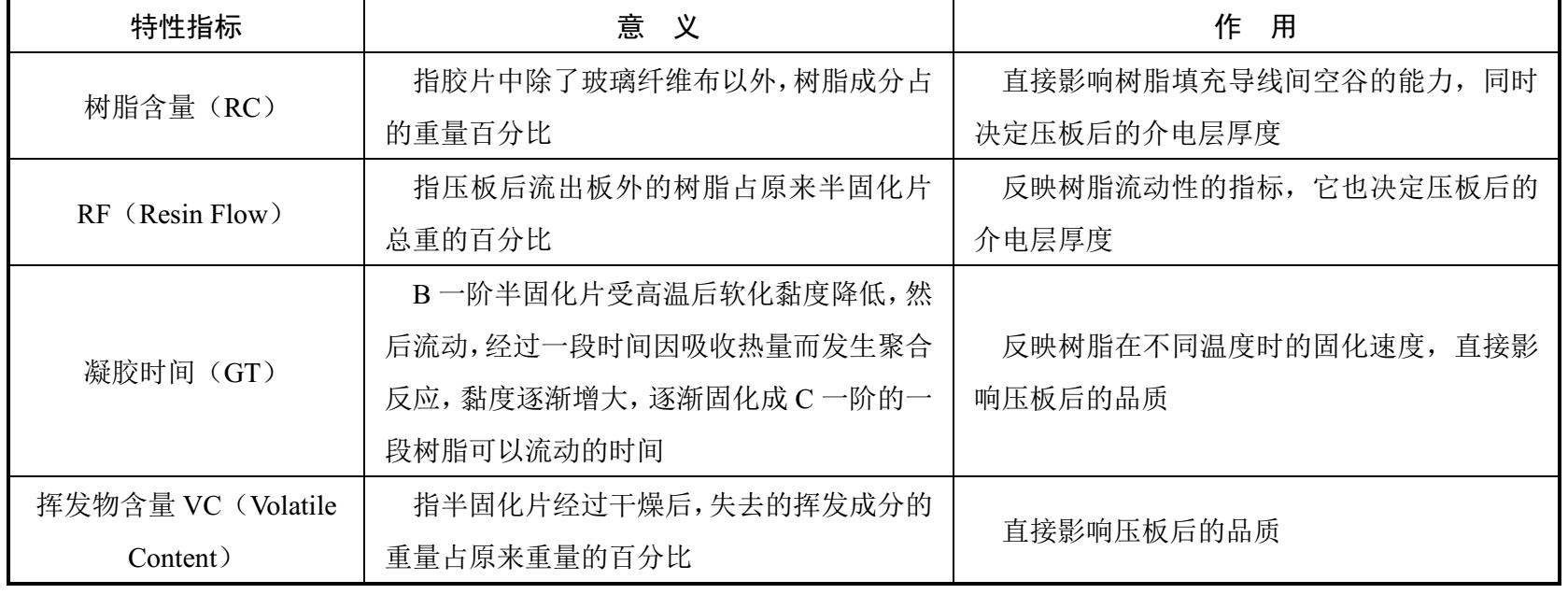

PREPREG简称PP,是树脂与载体合成的一种片状黏结材料,也叫黏结片。它是由树脂和增强材料构成的一种预浸材料,在高温和压力的作用下,具有流动性并能很快地固化和完成黏结过程。它与增强材料一起构成绝缘层,是多层印制板中不可或缺的层压材料,其特性指标如表2-15所示。

表2-15 半固化片的特性指标

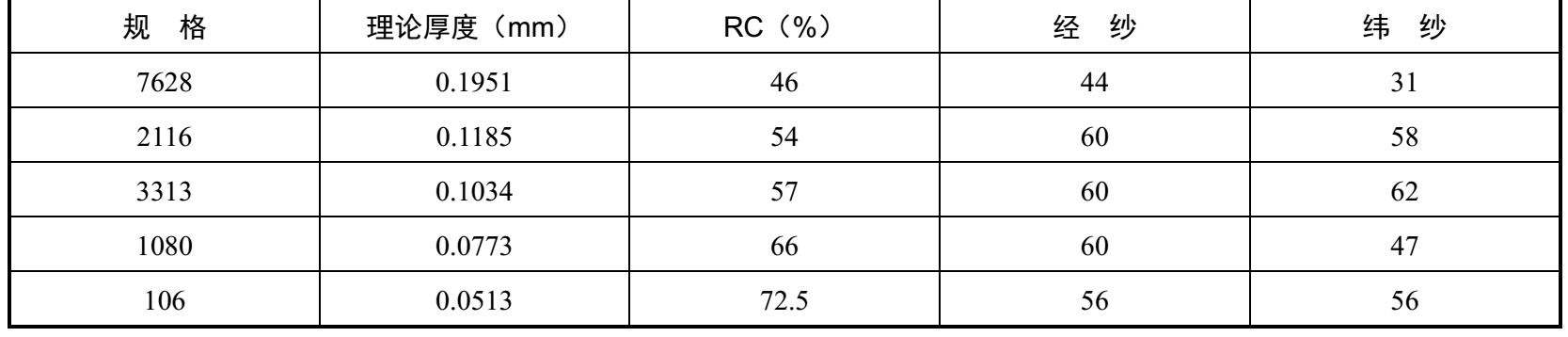

常见的半固化片型号有106、1080、3313、2116、7628,如表2-16所示。

表2-16 半固化片分类

选择半固化片时,应优先满足流胶问题,然后考虑其生产成本。含胶量从大到小分别为106、1080、3313、2116、7628,而成本从高到低分别为106、3313、2116、7628、1080。为防止层压滑板,一般每两层之间的半固化片不大于3张。