3.6 PCB加工流程简介

PCB是一块在覆铜板上经过特别工艺而产生的具有特定电路逻辑关系的底板,可以在它上面焊接、安装电子元器件来达到预期设计所要求的功能。PCB按照电路层数和分布复杂程度可分为单面板、双面板和多层板。

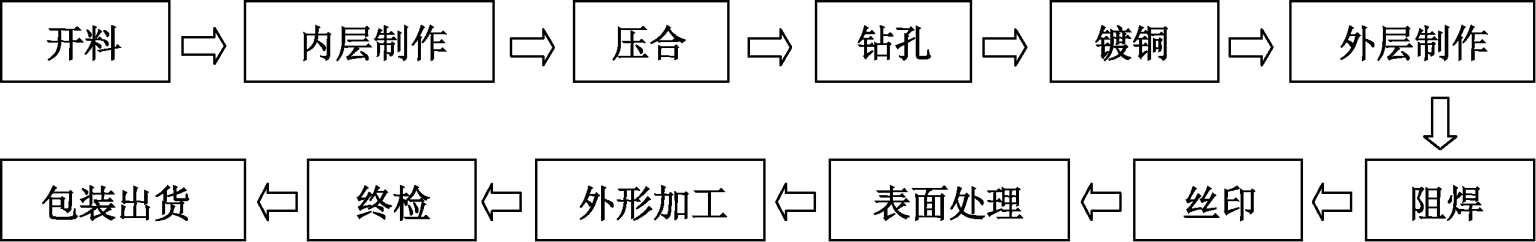

以多层印制电路板为例,PCB的加工工艺流程如图3-29所示。

图3-29 PCB的加工工艺流程

1. 开料

开料(cutting)指根据工艺要求及尺寸规格用切割机将整齐的印张裁切成所需要幅面规格的过程。根据工程资料MI的要求,在符合要求的大张板材上,裁切出小块生产板件,通俗来说,就是把大规格的原材料切割成符合PCB设计尺寸要求的小块板料。如果单板或拼板的尺寸不合适,则在PCB生产过程中,就会产生很多的原料废边;如果板子大小设计得好,单板或拼板的尺寸是原材料的 n 等份,则原材料的利用率就最高,PCB板厂也好开料,以一样的原材料尺寸做出最多的板子,单板价格相应下降。

开料的方法有正开、偏开和变开三种。

(1)正开:一种将大幅面印张对裁后(即相对裁开)再对裁,依次对裁成所需幅面页张的开料方法。

(2)偏开:指不对裁或间接不对裁的开料方法。

(3)变开:变开也称异开,指在一全开印张上裁切出不同形状、规格、开数页张的开料方法。这种开料方法无规律,常用于不同规格尺寸的图表、画面等的裁切。

图3-30 开料

开料的一般流程为:大板料→按MI要求切板→锔板→啤圆角/磨边→出板。图3-30所示为正开方式开料示意图。

2. 内层制作

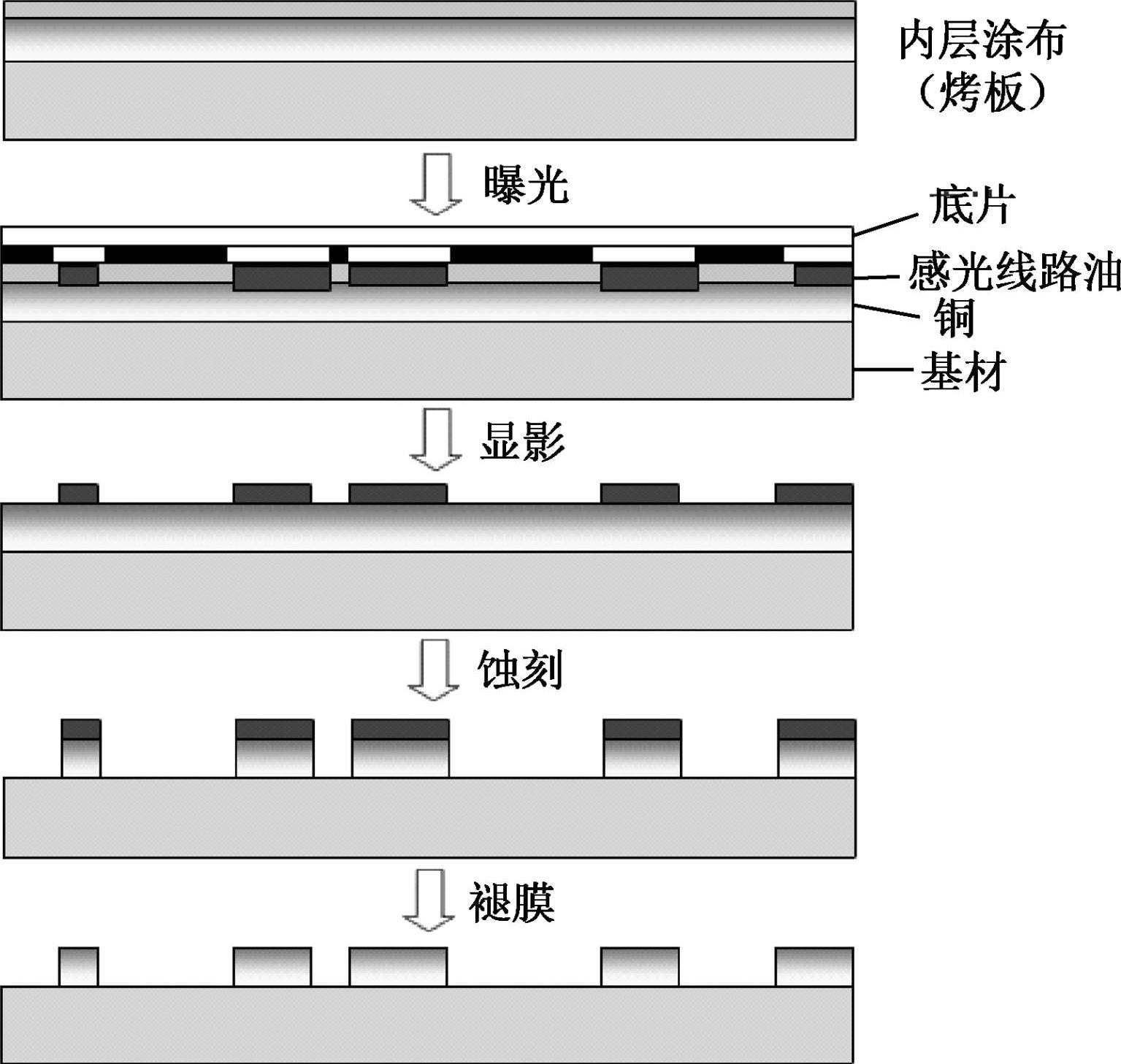

内层贴干膜或印油、曝光、冲影、蚀刻、褪膜、内层蚀检就是一个图形转移的过程,如图3-31所示。通过使用菲林底片,油墨/干膜等介质在紫外强光的照射下,将PCB设计的线路图形制作在内层基板上,再将不需要的铜箔蚀刻掉,最终做成内层的导电线路。

3. 压板工艺

压板过程(Pressing Process)是指在高温高压条件下用半固化片将内层与内层,以及内层与铜箔黏结在一起,制成多层线路板的制作工序。

压板工序是多层线路板制造工艺流程中不可缺少的重要工序,采用压制的方法,完成多层板的外层与内层之间的连接。

压板工序必须具备的条件如下:

- 物质条件:制作好导线图形的内层板、铜箔、半固化片;

- 工艺条件:高温、高压。

PCB层压方式主要有两种,分别为Mass-Laminate 和Pin-Laminate,如图3-32所示。

图3-31 内层湿膜工艺流程

图3-32 层压方式

- Mass-Lamination——无销钉定位的大量层压方法;

- Pin-Laminate——针层压板。

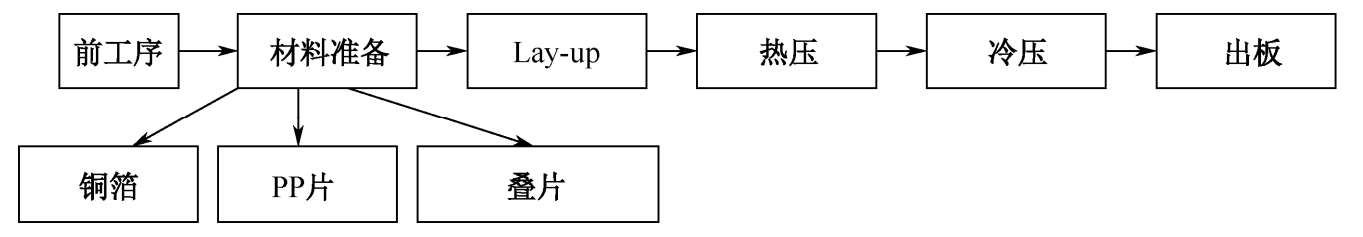

层压工艺主要流程如图3-33所示。

图3-33 层压工艺主要流程

4. 钻孔

PCB单面板或双面板的制作都是在下料之后直接进行非导通孔或导通孔的钻孔,多层板则是在完成压板之后才去钻孔。过孔的主要作用是提供电气连接,以及用于器件的固定或定位。

常见钻孔可分为以下几类:

(1)PTH(电镀通孔)——通过在孔壁上镀覆金属,用来连接内层与外层的导电线路图的孔。

(2)NPTH(非金属化孔)——孔壁不镀覆铜,通常用于机械安装或固定组件的孔。

(3)VIA(导通孔)—— 一般指线路连接孔,用于PCB中不同层间线路实现电气连接的孔。

(4)Blind hole(盲孔)、Buried hole(埋孔)——盲孔和埋孔也属于VIA的一种,盲孔是仅延伸到印制板的一个表面的导通孔,而埋孔是未延伸到印制板表面的导通孔。

一般激光钻可以钻孔径在0.15mm以下的孔,机钻的极限为钻孔径0.15mm的孔。鉴于生产成本和工艺难度,PCB设计时尽量避免孔径在0.1mm、0.2mm的孔,因为不仅容易断钻,而且工艺难度加大、成本提高,同时使不合格板增多。图3-34所示为常用的钻孔槽刀,建议过孔设计孔径≥0.25mm,也可以设计多种孔径,电源用大孔径,信号用小孔径。

钻孔作业时,除了钻盲孔或对孔位精准度要求很严的孔用单片钻之外,其余通常都用多片钻,意即每个stack都在两片或两片以上。至于几片一钻,需要考虑以下因素:板子要求精度、最小孔径、总厚度和总铜层数。

总的来说,钻孔之前先以pin将每片板子固定住,此动作由上pin机(pinning machine)执行。双面板很简单,大半用靠边方式,打孔上pin连续动作一次完成;多层板比较复杂,另需多层板专用上pin机作业。如图3-35所示为全自动钻孔机。

图3-34 钻孔槽刀

图3-35 全自动钻孔机

5. 镀铜

电镀铜层因其具有良好的导电性、导热性和机械延展性等优点而被广泛应用于电子信息产品领域,镀铜技术也因此渗透到了整个电子材料制造领域,从印制电路板(PCB)制造到IC封装,再到大规模集成线路(芯片)的铜互连技术等电子领域都离不开它,因此PCB镀铜技术已成为现代微电子制造中必不可少的关键电镀技术之一。

镀铜用于全板电镀(化学镀铜后加厚铜)和图形电镀,其中全板镀铜是紧跟在化学镀铜之后进行的,而图形电镀是在图相转移之后进行的。除了印制板的孔金属化工艺用到电镀铜技术外,在印制板形成线路工艺中也用到电镀铜。一种是整板电镀,另外一种是图形电镀。整板电镀是在孔金属化后,把整块印制板作为阴极,通过电镀铜层加厚,然后通过蚀刻的方法形成电路图形,防止因化学镀铜层太薄被后续工艺蚀刻掉而造成产品报废。图形电镀则是采取把线路图形之外部分掩蔽,而对线路图形进行电镀铜层加厚。制造比较复杂的电路常常把整板电镀与图形电镀结合起来使用。

图3-36 电镀设备

电镀一般流程为:前处理→电镀→后处理。图3-36所示为常用电镀设备。

6. 外层制作

经钻孔及通孔电镀后,内外层已连通,下面制作外层线路,以达到电气性能的完整。

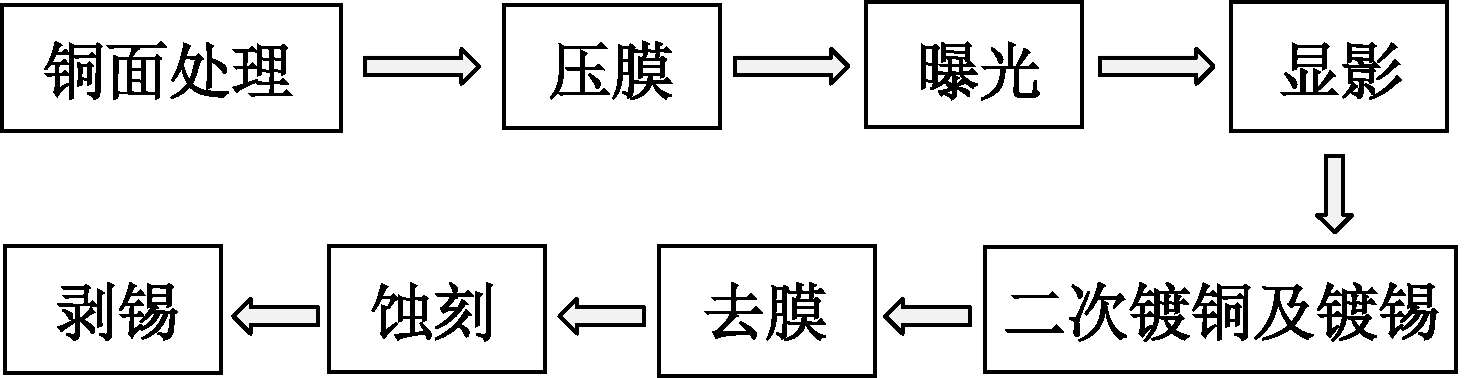

外层制作一般流程如图3-37所示。

- 铜面处理:用微酸清洗,以磨刷方式进行板面清洁。

- 压膜:在板子表面通过压膜机压上一层干膜,作为图像转移的载体。

- 曝光:把底片上的线路转移到压好干膜的板子上,与内层相反,外层通过曝光,使与图像相对应的干膜不发生聚合反应。

- 显影:将未聚合的干膜洗掉,使其未发生聚合反应图像的干膜露出铜面。

- 二次镀铜及镀锡:以电镀的方式增加铜面及孔铜厚度,以达到设计要求,并镀上锡,作为蚀刻阻剂。

- 去膜:用高温高压进行冲洗,将聚合干膜去除干净。

- 蚀刻:利用化学反应法将非线路部位的铜层腐蚀掉,如图3-38所示。

- 剥锡:用蚀刻阻剂以化学方式将锡去除,以露出所需图像铜面。

图3-37 外层制作一般流程

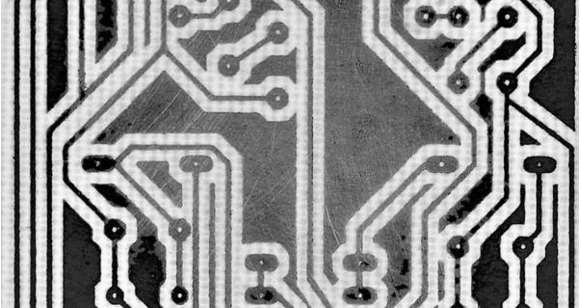

图3-38 PCB蚀刻线路

7. 绿油和字符

绿油是将绿油菲林的图形转移到板上,起到保护线路和阻止焊接零件时线路上锡的作用。字符是提供的一种便于辨认的标记。

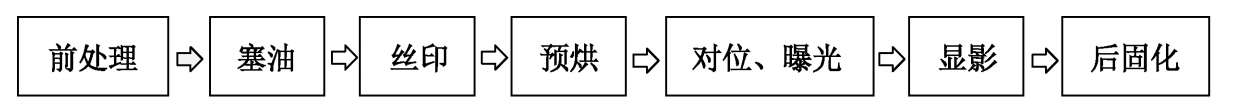

绿油工序一般流程如图3-39所示。

图3-39 绿油工序一般流程

感光前处理的主要作用是以酸腐蚀和磨刷的研磨作用将基材和铜面上的氧化物及油污去除掉,并形成凹凸状粗化均匀的表面,以增加其与油墨的结合力。在PCB设计中,塞孔主要可分为塞树脂、感光塞绿油、喷锡后塞油三种。

丝印步骤的主要作用是在刮刀的压力下油墨均匀地通过丝印网,在塞油孔内塞满油,在板件表面形成均匀的绿油阻焊保护膜。根据丝印方式的不同,可以分为水平丝印、垂直丝印、钉床丝印。

图3-40 水平丝印示意图

如图3-40所示为水平丝印示意图。

预烘的作用主要是将油墨烘干,以利于继续丝印或对位曝光。预烘的设备有的用烤箱,有的用烘道,有的还用紫外光等。不管采用什么设备,目的都是把油墨中的溶剂挥发出去,但又会导致油墨反应而影响曝光和显影。

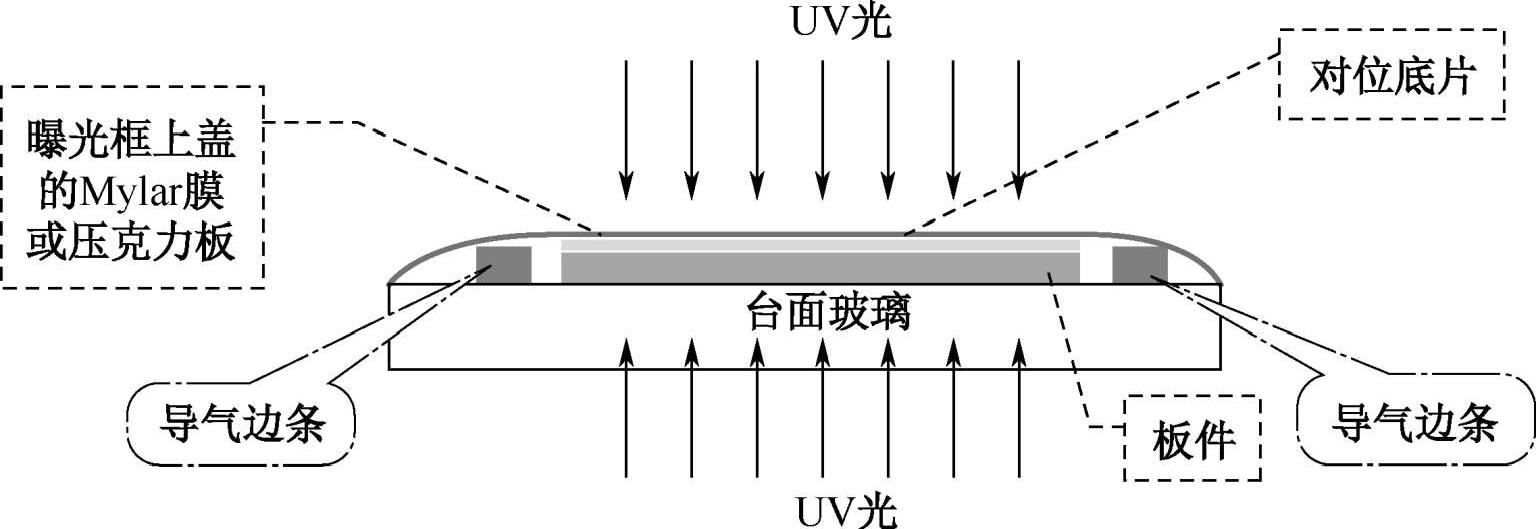

对位曝光的主要作用是,利用UV光(紫外光)的照射,把绿油菲林或重氮片上的图形转移到已丝印好油墨的板件上。菲林或重氮片上不开窗的部分能够透UV光,从而使其下的油墨发生光聚合反应形成交联高分子,显影时不受显影液体的溶解。而未开窗曝光部分能够遮住UV光,防止其下的油墨发生光聚合反应。这些未反应的油墨可以被显影液溶解下来,从而能在板件上留下希望保留的绿油图形。图3-41所示为曝光原理示意图。

图3-41 曝光原理示意图

显影的主要作用是用弱碱或溶剂将没有受到紫外光照射的油墨冲洗掉,留下已曝光部分形成绿油图形。根据绿油是水溶性还是溶剂型的油墨,显影液也分为弱碱显影液或溶剂显影液。

油墨既是光固化型的,又是热固化型的。油墨在曝光时经过UV光照射后,只是初步的固化,油墨分子只发生了初步的交联,其硬度、耐磨性、耐溶剂性能还很差。为此,还需要用高温烘烤将油墨分子充分交联。后固化最需要控制的项目主要是固化温度、固化时间和温度均匀性。

8. 表面处理

表面处理主要是按照设计的要求,对线路板裸露出铜面进行一个图层的处理加工。

主要处理工艺有以下几种:

- 喷锡: 利用热风焊处理工艺在铜面上喷上一层可焊接性的锡面;

- 沉锡: 利用化学原理将锡通过化学处理使之沉积在板面上;

- 沉银: 利用化学原理将银通过化学处理使之沉积在板面上;

- 沉金: 利用化学原理将金通过化学处理使之沉积在板面上;

- 镀金: 利用电镀原理,通过电流、电压控制将金镀在板面上;

- 防氧化: 利用化学原理将一种抗氧化的化学药品涂在板面上。

图3-42所示为金手指内存条,其表面处理工艺为沉金+金手指工艺。

图3-42 金手指内存条

9. 外形加工

外形加工主要是按照设计要求,将一个已经形成的线路板加工成需要的尺寸外形。外形加工工艺可分为铣外形工艺和冲外形工艺。

(1)铣外形工艺可以完成精度要求较高的外形加工,且板边质量较好,但效率较低。

铣外形工艺流程如图3-43所示。

图3-43 铣外形工艺流程

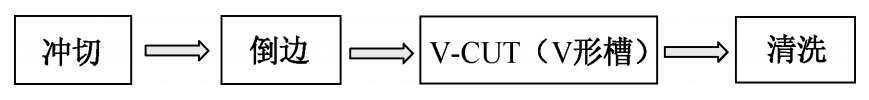

(2)冲外形工艺可以用来完成精度要求不高的外形加工,效率也较高,但有毛边需要打磨。

冲外形工艺流程如图3-44所示。

图3-44 冲外形工艺流程

外形加工工艺的选择一般与外形的形状和加工的批量有关,一般选择铣外形。冲外形能够适应大批量生产的需要,加工效率高,通常定位孔的选择对外形加工质量和加工效率有较大影响。图3-45所示为PCB铣板机。

10. 终检和出货

PCB制作完成后,要进行最终的品质检验。终检项目主要包括线路的电气检测、PCB尺寸检测、板面外观质量检查。

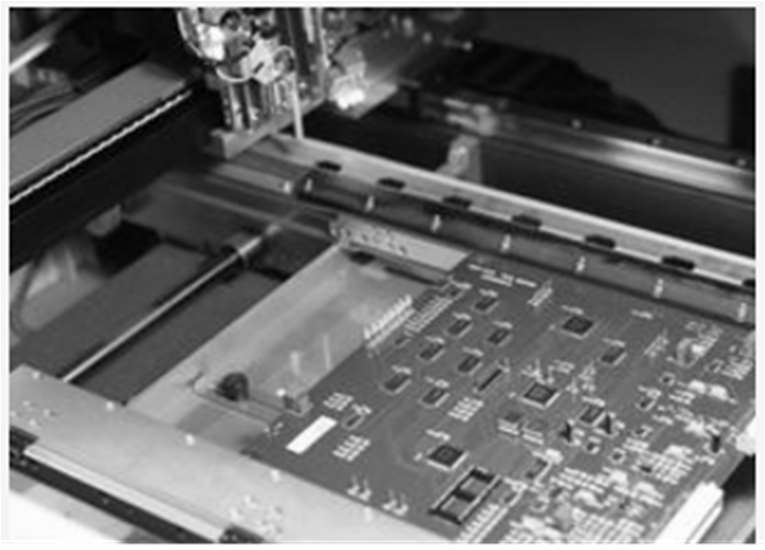

具体检测项目包括线路、孔壁、板面、焊盘、锡面、金手指,以及印制品质是否达到相关的IPC规范要求,此外,还包括设计要求的各种阻抗、电气检测等。图3-46所示为一块正在进行测试的PCB。

图3-45 PCB铣板机

图3-46 正在进行测试的PCB

样品加工时,一般不用夹具进行测试,可以手工测试。对于要求比较严格的PCB,则需要制作测试夹具,测试的项目可以包括所有走线的阻抗、连通性、电气性能等。PCB夹具测试如图3-47所示。

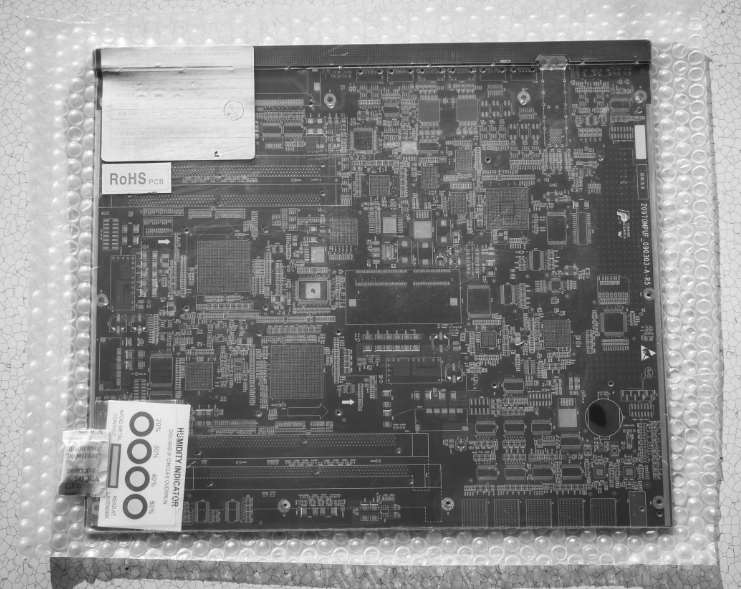

出货前要将板按要求分型号包装,通常用真空包装,以利于印制板的存放和运输。最终包装交货一般包含PCB及要求的各种检测报告等。图3-48所示为真空包装的多层PCB。

图3-47 PCB夹具测试

图3-48 真空包装的多层PCB