5.2 与先进封装相关的技术

本节介绍4种与先进封装相关的技术,其中2种(TSV和RDL)技术用于解决先进封装里的互连问题:TSV解决垂直互连问题,RDL解决平面互连问题。另外2种(IPD和Chiplet)技术用于解决先进封装里的元器件问题:IPD解决无源元器件问题,Chiplet解决有源元器件问题。

5.2.1 TSV技术

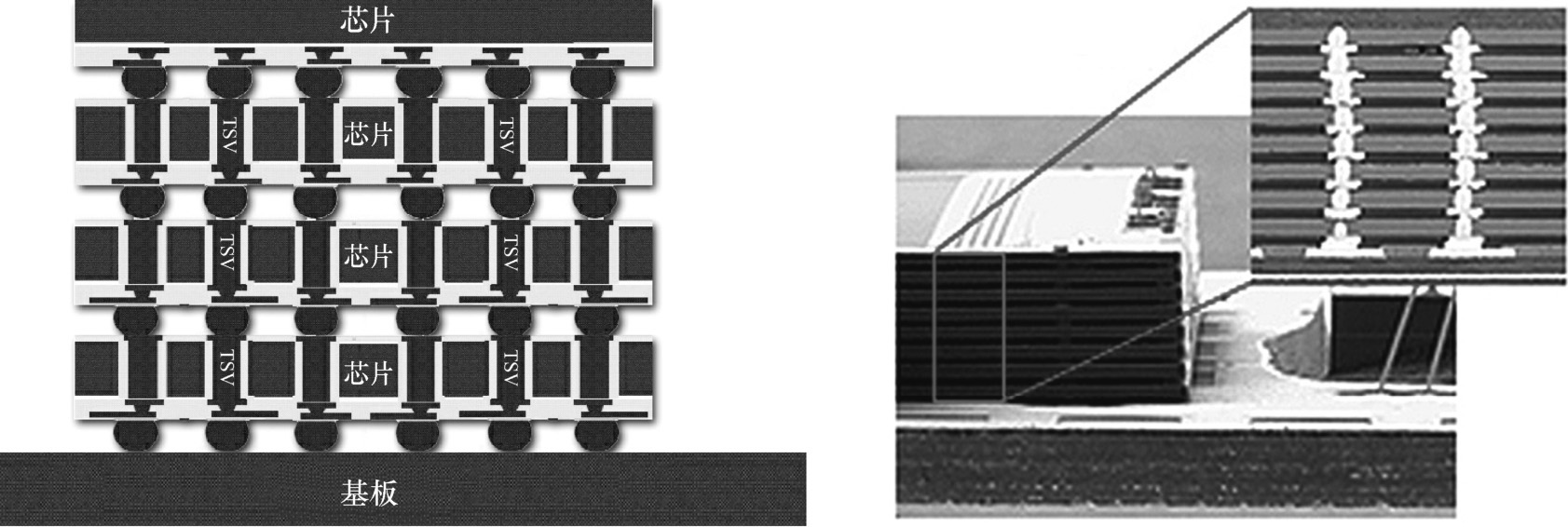

硅通孔(Through Silicon Via,TSV)技术是通过在芯片和芯片之间、晶圆和晶圆之间制作垂直导通孔,实现芯片之间互连的最新技术,图5-4所示为硅通孔的示意图及实物照片。

图5-4 硅通孔的示意图及实物照片

与Wire Bonding的芯片堆叠技术不同,TSV技术能够使芯片在三维方向堆叠的密度最大,外形尺寸最小,并且大大改善芯片运行速度,降低功耗。因此,TSV技术曾被称为继Wire Bonding、TAB和Flip Chip之后的第4代封装技术。

1.TSV技术的特点

TSV与常规封装技术有一个明显的不同点,TSV技术可以集成到制造工艺的不同阶段。TSV技术主要有Via-first和Via-last两种方案。表5-4所列为Via-first与Via-last方案的比较。

表5-4 Via-first与Via-last方案的比较

注:BEOL(Back End of the Line,芯片制程的后段),IDM(Integrated Design and Manufacture,集成设计和生产)。

在晶圆制造完成之前生成TSV通常被称作Via-first。此时,TSV的制作可以在Fab厂前端金属互连之前进行,实现Core-to-Core的连接。这种方案目前在微处理器等高性能器件领域应用较多,主要作为系统级芯片(System on a Chip,SoC)的替代方案。Via-first也可以在CMOS完成之后在晶圆厂进行TSV的制作,然后再完成后端的封装。而将TSV放在封装生产阶段,通常被称作Via-last,该方案的明显优势是可以不改变现有集成电路生产和设计流程。目前,部分厂商已开始在高端的Flash和DRAM领域采用Via-last方案,即在芯片的周边进行打孔,然后进行芯片或晶圆的堆叠。由表5-4可知,Via-first方案的设计需要在IC设计阶段进行,对关键尺寸(CD)控制的要求比Via-last制程更为严格。

通过TSV技术将多层平面型芯片进行堆叠互连,减小芯片面积,大大缩短整体互连线的长度,互连线长度的缩短能有效降低驱动信号所需的功耗。

TSV通常可分为3D TSV和2.5D TSV,下面分别介绍。

2.3D TSV的定义和特点

3D TSV指芯片本体上的TSV,并通过3D TSV将芯片进行电气互连,至少有一个裸芯片与另一个裸芯片叠放在一起,并且芯片本体上有TSV,通过TSV让上方的裸芯片与下方裸芯片以及基板进行电气互连和通信。3D TSV根据上下芯片的空间关系可以分为两类:堆叠中上/下芯片完全相同、堆叠中上/下芯片不相同。

上下完全相同的芯片可通过TSV直接进行电气互连,上下芯片不相同的则需要通过RDL重新布线使得上下芯片的凸点和焊盘对准。关于3D TSV的设计方法可参考本书第12章和第19章内容。

3D TSV技术可以将处于芯片外的存储器件集成在存储器芯片之上,在一定程度上消除芯片外存储器件总线速度慢且功耗高的缺点,并且可将他们替换成具有宽带宽、低延时传输性能的垂直互连结构。

通过3D TSV技术集成的产品通常称为3D IC,其关键技术包括以下三点:①3D TSV制造;②将芯片、晶圆减薄到50um以下;③芯片、晶圆的相互对准和键合。

3.2.5D TSV的定义和特点

与直接在芯片上打孔的3D TSV不同,2.5D TSV是指在硅基板或硅转接板上的TSV。常见的模式是在SiP基板与裸芯片之间放置一个硅转接板(通常也被称为中介层),通过硅转接板上的TSV连接转接板上方与下方表面的金属层,这种TSV被称为2.5D TSV,作为中介层的硅基板是被动元器件,TSV并没有打在芯片本身上。

这种2.5D TSV目前在先进封装中应用得比较广泛,例如,TSMC的CoWoS(Chip on Wafer on Substrate,晶圆级封装)采用的就是2.5D TSV技术。CoWoS技术把芯片安装到硅转接板上,并使用硅转接板上的高密度走线进行互连。

通过硅转接板上的重布线层,也可以协助解决不同类型芯片堆叠的I/O配位问题。

关于2.5D TSV的设计方法可参考本书第12章、第19章以及第24章内容。

图5-5所示为3D TSV和2.5D TSV示意图。

图5-5 3D TSV和2.5D TSV示意图

5.2.2 RDL技术

重新布线层(Re-Distribution Layer,RDL)是将原来设计的集成电路芯片引脚(Die Pad)位置,通过晶圆级金属重新布线制程和凸点(Bump)制程改变,使集成电路能适用于不同的封装形式。

根据重新分布的凸点位置不同,RDL可分为扇入型(Fan-in)和扇出型(Fan-out)两种,扇入型RDL是指RDL Bump位于芯片本体之上,扇出型RDL则是指RDL Bump位于芯片外的模型(Molding)之上,Fan-in和Fan-out型RDL示意图如图5-6所示。

图5-6 Fan-in和Fan-out型RDL示意图

晶圆级金属重新布线制程是在IC上涂布一层绝缘保护层,再以曝光显影的方式定义新的导线图案,然后利用电镀技术制作新的金属线路,以连接原来的芯片引脚和新的凸点,达到芯片引脚重新分布的目的。重新布线的金属线路以电镀铜材料为主,根据需要也可在铜线路上镀镍金或者镍钯金。

重新布线的优点:①可改变芯片引脚原有的设计,增加原有设计的附加价值;②可加大I/O的间距,提供较大的凸点面积,降低基板与元器件间的应力,增加元器件的可靠性;③将引脚以面阵列分布,支持更多的引脚数量;④代替部分IC线路设计,加速IC开发时间。

随着芯片对更多输入/输出(I/O)接口要求的提高,传统Bond Wire工艺将不能有效支持包含上千个I/O接口的芯片,采用重新布线层将I/O焊盘重新分配到凸点焊盘,并采用倒装的形式安装在PCB上。倒装芯片不仅能减小芯片面积,而且支持更多I/O,同时还能极大地减小电感,支持更高速的信号,并拥有更好的热传导性能。

在Flip Chip设计中经常使用RDL将芯片I/O焊盘重新分配到凸点焊盘,整个过程无须改变芯片原有的I/O焊盘布局。然而,传统布线能力可能不足以处理大规模的设计,因为在这些设计中重新布线层可能非常拥挤,这种情况可能需要采用多个RDL层才能完成所有布线。

关于RDL和Flip Chip的具体设计方法,请参考本书第13章内容。

5.2.3 IPD技术

集成无源元器件(Integrated Passive Device,IPD)技术是在硅基板、玻璃基板或陶瓷基板上利用晶圆代工厂的工艺,采用光刻技术蚀刻出不同的图形,形成不同的元器件,从而实现各种无源元器件(如电阻、电容、电感、Balun和滤波器等)的高密度集成。

随着半导体制造能力的提升,从亚微米进入纳米阶段,主动式电子元器件的集成度随之大幅提高,相应的搭配主动式元器件的无源元器件需求量也迅速增加,而且仍然保持增加趋势,封装需要有更多的空间来放置这些被动元器件,这必然增加整体封装的尺寸,需要一种技术来解决无源元器件日益增多的问题。

IPD出现的初衷是为了替代传统的片式无源元器件,现在IPD技术已经在高亮度LED硅集成、RF元器件、数字和混合电路中得到了广泛应用。

目前,IPD技术已经成为半导体前道和后道工序沟通的桥梁,也会成为晶圆封装和TSV应用的重要组成部分。IPD芯片本身具备更优异的电性能,同时在先进封装集成中,可以与有源芯片进行各种层叠封装,实现最短的互连,使整个系统的电性能得到提升,尺寸大幅缩小。

IPD技术具有可节省PCB空间、成本更低、IP保护以及电性能更好等特点。

图5-7所示为采用IPD前后的电路对比图。58个无源元器件用3个IPD芯片替代,不仅物料供应更为简单,需要的焊接点也更少,电路变得简单,可靠性也会提升。

图5-7 采用IPD前后的电路对比图

5.2.4 Chiplet技术

1.什么是Chiplet

Chiplet顾名思义就是小芯片,我们可以把它想象成乐高积木的高科技版本。首先,将芯片的复杂功能进行分解,然后,开发出多种具有单一特定功能(如数据存储、计算、信号处理、数据流管理等功能)、可进行模块化组装的“小芯片”(Chiplet),并以此为基础,建立一个“小芯片”的集成系统。

简单来说,Chiplet技术就像搭积木一样,把一些预先生产好的,可实现特定功能的裸芯片通过先进的集成技术封装在一起,形成一个系统级芯片,而这些基本的裸芯片就是Chiplet。

Chiplet可以使用更可靠、更便宜的技术制造。较小的硅片本身也不太容易产生制造缺陷,此外,不同工艺生产制造的Chiplet可以通过SiP技术有机地结合在一起。Chiplet示意图如图5-8所示。

图5-8 Chiplet示意图

Chiplet概念现在备受关注,从美国国防部高级研究计划局(DARPA)的通用的异构集成与知识产权重用战略(Common Heterogeneous Integration and IP Reuse Strategies,CHIPS)项目到Intel(英特尔)的Foveros技术,都把Chiplet看成是未来芯片的重要基础技术。Chiplet概念最早来自DARPA的CHIPS项目。由于最先进的SoC并不总能被小批量应用所接受,为了提高系统的整体灵活性,减少产品的设计时间,CHIPS计划寻求在IP(知识产权)重用中建立一个新的范例,这就是Chiplet。

Chiplet可以说是一种新的芯片设计模式,要实现Chiplet这种新的IP重用模式,要具备的技术基础就是先进的芯片封装技术,把多个硅片封装在一个封装内。要实现Chiplet这种高灵活度、高性能、低成本的硅片重用愿景,必须采用3D集成技术等先进封装技术。

2.什么是IP

IP(Intelligent Property,知识产权)是具有知识产权核的集成电路的总称,是经过反复验证过的、具有特定功能的宏模块,可以移植到不同的半导体工艺中。到了SoC阶段,IP核设计已成为ASIC电路设计公司和FPGA提供商的重要任务,也是其实力的体现。对于FPGA开发软件来说,能提供的IP核越丰富,用户的设计就越方便,其市场占用率就越高。目前,IP核已经变成SoC设计的基本单元,并作为独立设计成果被交换、转让和销售。

IP核对应描述功能行为的不同可分为三类,即软核(Soft IP Core)、固核(Firm IP Core)和硬核(Hard IP Core)。

(1)软核在EDA设计领域指的是综合之前的寄存器传输级(RTL)模型;在FPGA设计中指的是对电路的硬件语言描述,包括逻辑描述、网表和帮助文档等。软核只经过功能仿真,需要经过综合以及布局布线才能使用。软核的优点是灵活性高、可移植性强,允许用户自配置;缺点是对模块的预测性较低,在后续设计中存在发生错误的可能性,有一定的设计风险。软核是IP核应用最广泛的形式,通常是以HDL文本的形式提交给用户,它经过RTL级设计优化和功能验证,但其中不含有任何具体的物理信息。据此,用户可以综合出正确的门电路级设计网表,并可以进行后续的结构设计,具有很大的灵活性,借助于EDA综合工具可以很容易地与其他外部逻辑电路合成一体,根据各种不同半导体工艺,设计成具有不同性能的元器件。软IP核也被称为虚拟组件(Virtual Component,VC)。

(2)固核在EDA设计领域指的是带有平面规划信息的网表;在FPGA设计中可以看作带有布局规划的软核,通常以RTL代码和对应具体工艺网表的混合形式提供。将RTL描述结合具体标准单元库进行综合优化设计,形成门级网表,再通过布局布线工具即可使用。与软核相比,固核的设计灵活性稍差,但在可靠性上有较大提升。目前,固核也是IP核的主流形式之一。IP固核的设计程度则是介于软核和硬核之间,除了完成软核所有的设计,还完成了门级电路综合和时序仿真等设计环节。

(3)硬核在EDA设计领域指经过验证的设计版图;在FPGA设计中指布局和工艺固定、经过前端和后端验证的设计,设计人员不能对其修改。不能修改的原因有两个:一是是系统设计对各个模块的时序要求很严格,不允许打乱已有的物理版图;二是为了保护知识产权,不允许设计人员对其有任何改动。IP硬核的不准修改特点使其复用有一定的困难,因此只能用于某些特定应用,使用范围较窄。IP硬核是基于半导体工艺的物理设计,已有固定的拓扑布局和具体工艺,并已经过工艺验证,具有可保证的性能。其提供给用户的形式是电路物理结构掩模版图和全套工艺文件,是可以拿来就用的全套技术。

从完成IP核所花费的成本来讲,硬核代价最大;从使用灵活性方面来讲,软核的可复用使用性最高,固核介于两者之间。

3.从IP到Chiplet

当IP硬核以芯片的形式提供时就变成了Chiplet。

可以这样理解:SiP中的Chiplet对应于SoC中的IP硬核。Chiplet就是一个新的IP重用模式,是硅片级别的IP重用。

设计一个SoC,以前的方法是从不同的IP供应商购买一些IP(软核、固核或硬核),结合自研的模块,集成为一个SoC,然后在某个芯片工艺节点上完成芯片设计和生产的完整流程。有了Chiplet以后,对于某些IP,就不需要自己做设计和生产了,而只需要购买别人实现好的硅片,将其在一个封装里集成起来形成一个SiP。所以Chiplet可以看作是一种硬核形式的IP,但它是以芯片的形式提供的。

以Chiplet模式集成的芯片会是一个“超级”异构系统,可以带来更多的灵活性和新的机会。

4.Chiplet的优势

Chiplet的优势包含以下几个方面。

(1)工艺选择的灵活性。

采用Chiplet模式在一个系统里可以集成多个工艺节点的芯片。这也是Chiplet支持快速开发、降低实现成本的一个重要因素。在芯片设计中,对于不同目的和类型的电路,并不是最新的工艺就总是最合适的。在目前的单硅SoC系统里,系统只能在一个工艺节点上实现。而对于很多功能来说,使用成本高、风险大的最新工艺既没有必要又非常困难。例如,一些专用加速功能和模拟设计,如果采用Chiplet,在进行系统设计的时候就有了更多的选择。对于追求性能极限的模块,如高性能CPU,可以使用最新工艺。而特殊的功能模块,如存储器、模拟接口和一些专用加速器,则可以按照需求选择性价比最高的方案。

(2)架构设计的灵活性。

由Chiplet构成的系统可以说是一个“超级”异构系统,它给传统的异构SoC增加了新的维度,至少包括空间维度和工艺选择的维度。先进的集成技术在3D空间的扩展可以极大地扩大芯片规模。同时,我们可能在架构设计中有更合理的功能/工艺的权衡。此外,在系统的架构设计上,特别是针对功能模块间的互连,有更多优化的空间。Chiplet是硅片的互连,对系统带宽、延时和功耗都会有巨大的改善。

(3)商业模式的灵活性。

Chiplet模式在传统的IP供应商和芯片供应商之外提供了一个新的选择:Chiplet芯片供应商。Chiplet提供了一个新的产品形式,增加了潜在的市场,一些硅工艺实现能力较强的晶圆厂会逐渐演变成专门生产Chiplet的供应商,这也进一步有利于SiP和先进封装技术的发展。

5.Chiplet面临的挑战

(1)集成技术的挑战。Chiplet模式的基础是先进封装技术,必须能够做到低成本和高可靠性。随着先进工艺部署的速度减缓,封装技术逐渐成为大家关注的重点,从TSMC积极转向封装并开发出InFo、CoWos等先进封装技术就可以看出这一点。

(2)质量及良品率的挑战。在目前的IP重用方法中,对IP的测试和验证已经有比较成熟的方法。但对于Chiplet来说,这还是个需要探索的问题。虽然Chiplet是经过验证的产品,但它仍然有良率的问题,而且如果SiP中的一个Chiplet硅片有问题,那么整个系统都受影响,代价很高。因此,集成到SiP中的Chiplet应尽可能保证100%无故障。

(3)测试覆盖率的挑战,即集成后的SiP如何进行测试。将多个Chiplet封装在一起后,每个Chiplet能够连接到的芯片引脚更为有限,有些Chiplet可能完全无法直接从芯片外部引脚直接访问,这也给芯片测试带来的新的挑战。

在后摩尔定律时代,IP硬核会逐渐芯片化,形成Chiplet,然后以SiP的形式封装形成系统,摩尔定律也会逐渐被功能密度定律所取代,这也是摩尔定律的一次革命。