3.2.5 高频用氟树脂/PI复合薄膜

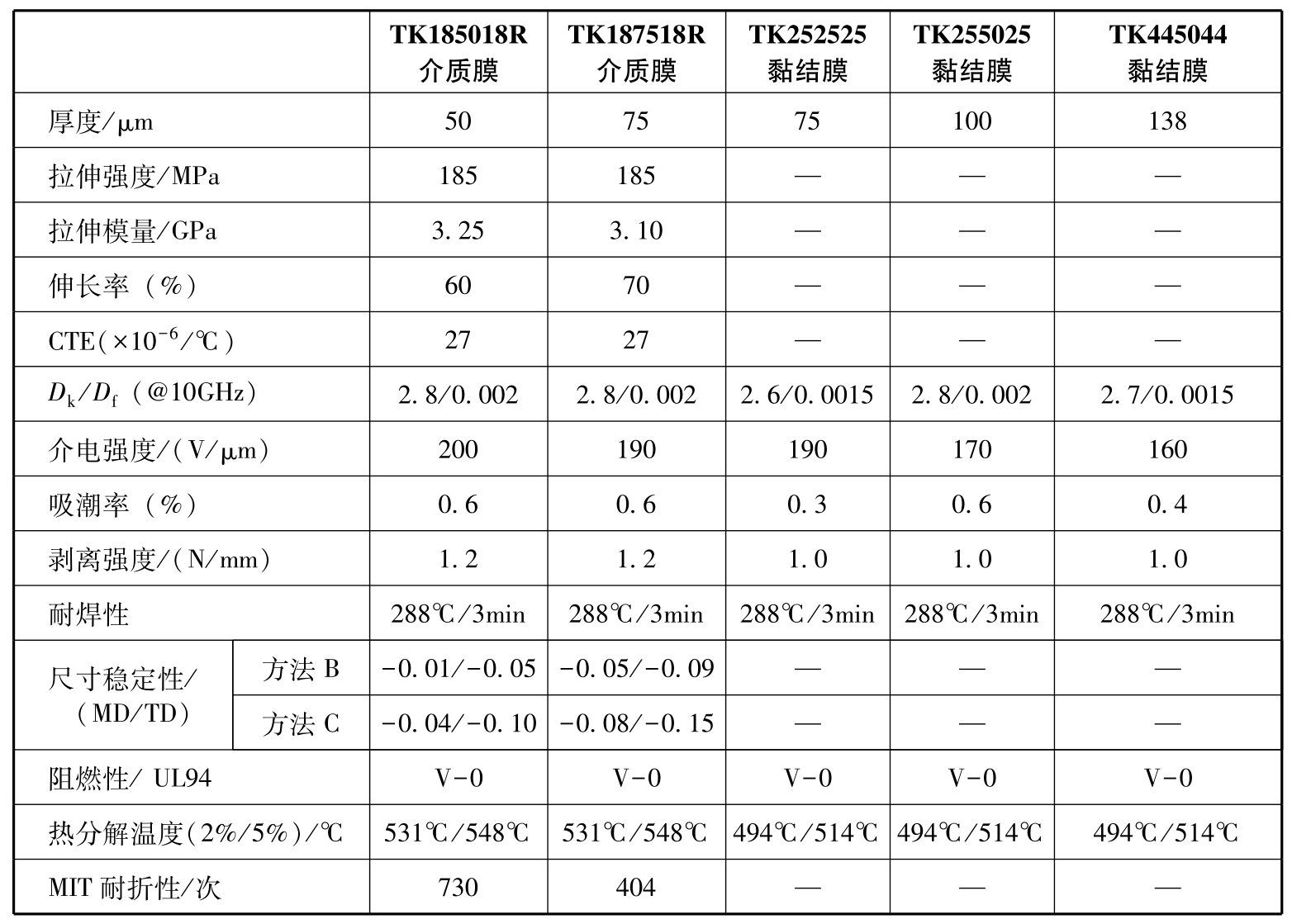

杜邦公司在PI薄膜表面涂敷一层氟树脂胶膜,形成两面涂氟树脂的PI薄膜(FEP/PI/FEP);将FEP/PI/FEP含氟复合薄膜的两面与铜箔加热压合制成的双面挠性覆铜板,具有优异的耐热性、综合力学性能及高频传输特性,其介电常数(10GHz)为2.8,介电损耗(10GHz)为0.0020,吸潮率为0.6%,拉伸强度为185MPa,热膨胀系数为27×10 -6 /℃,铜箔剥离强度为1.2N/mm,尺寸稳定性低于0.15%。覆铜板的铜箔包括压延铜箔(RA)和低轮廓电解铜箔(ED),厚度为12μm、18μm和36μm。FEP/PI/FEP三层复合介质膜的厚度为50μm、75μm、100μm。其中,PI薄膜的厚度为25μm、38μm、50μm;FEP树脂黏结层厚度为12.5μm、19μm和25μm。FEP/PI/FEP三层复合黏结膜厚度为75μm、100μm和138μm。其中,PI薄膜的厚度为25μm、50μm;FEP树脂黏结层厚度为25μm和44μm。覆铜板为片状产品,尺寸为305mm×457mm、610mm×457mm、610mm×914mm。黏结膜为卷装产品,尺寸为610mm×76m。

TK185018R覆铜板经标准打孔、刻蚀布线工艺后制成芯板,在其布线电路一侧依次叠合TK252525黏结膜和TK185018R覆铜板,在布线电路另一侧的铜箔表面叠合覆盖膜,加热压制后形成待测试电路,测试结果表明,在10GHz下的传输损耗为2.2dB/10cm,在20GHz下的传输损耗为3.0dB/10cm,明显优于LCP挠性电路(见表3.18)。

表3.18 含氟复合介质膜及黏结膜的主要性能

经刻蚀和高温固化后,TK系列的覆铜板比其他聚酰亚胺薄膜覆铜板具有更高的体积收缩率,其中横向拉伸方向的收缩率比纵向拉伸方向更高。在光刻布线过程中,为了减小体积收缩,应尽量使用高厚度的铜箔。由于所有TK覆铜板具有相同的收缩率,因此在多层基板制造过程中可任意组合3种不同结构的覆铜板。在表层铜箔上制作空气逃逸的放射通道(Sunburst Channels)代替通常的点状图案(Dot Pattern)可有效降低刻蚀后的收缩现象。将TK黏结膜与TK芯板多层模压复合时,必须设计合适的放气通道(Bleeder Channels),以避免包裹残余空气(Entrapped Air)。

为了提高黏结膜与低轮廓铜箔的黏结性,必须对铜箔表面进行微刻蚀处理(约为40μm),在表面形成的氧化物有利于提高黏结性。铜箔最好选用压延铜箔(如Nikko RA)。黏结膜与覆铜板的介质膜具有很好的黏结性。将覆铜板进行刻蚀后,不能破坏裸露出来的介质膜表面,因为这不但会除掉活性层,而且会降低与黏结膜及标准覆盖膜的黏结性。

多层基板的真空模压过程包括下述几个步骤:①冷压;②施加压力或加热前抽真空最少30min,足够的抽真空时间是全部去除残余空气的关键因素,另外,增加压制垫的厚度有时也有利于消除空气的残留,当压制厚的多层板时,可以使用挡热板,以利于保温;③加压1.7MPa,加热至280~290℃,升温速率不是关键因素,但采用较低的升温速度有利于减少残余空气的夹杂包裹;④恒温1h,以确保黏结面充分接触;⑤保持压力降温,最高压制温度和时间是确保黏结膜与铜箔和介质膜具有最高黏结性的关键因素,压力也具有一些影响,使黏结膜树脂在布线电路间的充分浸润流动也是确保黏结性的关键因素之一。