3.3.2 柔性显示基板制造方法

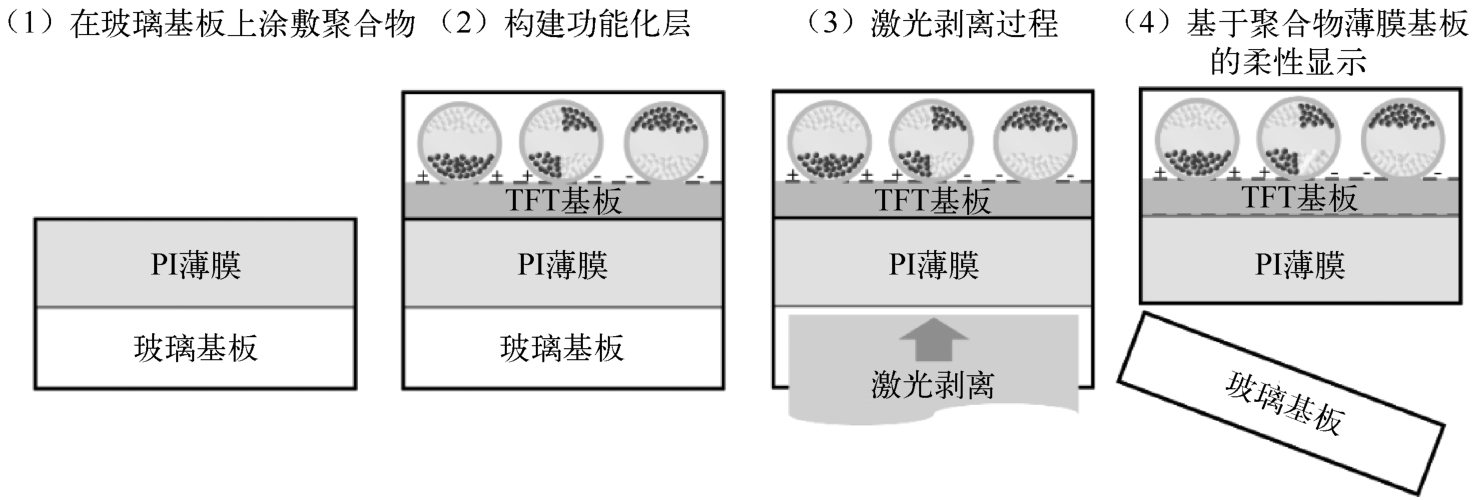

根据柔性显示器的制造工艺,PI柔性显示基板主要包括涂覆型显示基板与薄膜型显示基板两类。涂敷型显示基板以玻璃为衬底,首先将PI溶液或其前驱体聚酰胺酸(PAA)溶液涂敷在玻璃衬底上,经过固化得到PI薄膜;然后在玻璃板上的PI薄膜表面制作显示介质层、水氧屏蔽层及封装层等;最后采用激光剥离工艺(Laser Lift Off,LLO)将制成的显示器件与玻璃衬底分离,得到以PI薄膜为柔性基板的显示器件(见图3.60 [5] )。薄膜型基板可直接在PI薄膜上制作光电显示器件。涂敷型显示基板由于使用额外的玻璃衬底,成本相对较高,但良品率高于第二种工艺,成为目前柔性显示器制造的主流技术。薄膜型显示基板适用于柔性显示器的“卷对卷”低成本批量化制备工艺,具有很好的推广前景。但是,由于目前PI薄膜的耐高温性能还难以承受TFT制作的高温工艺过程,该工艺还没有获得成功。

图3.60 LLO法PI柔性基板显示器件制备过程

目前,PI柔性显示基板材料制造主要集中在韩国、中国、美国、日本。美国杜邦、Honeywell等公司近年来针对柔性显示器产业的快速发展所带来的巨大商业利益,开展了柔性显示器材料的研发,并成立了相关的研发部门。其中HD-Microsystems公司围绕PI柔性基板材料开展了大量研究,且产品已经在柔性TFT-LCD中得到应用。日本Kaneka、Ube等PI薄膜公司与索尼、东芝等柔性器件制造公司都积极参与合作开发高性能柔性PI基板。日本的研究人员以超柔性PI薄膜(Upilex-12.5S)为基板,研制成功了可卷曲的柔性光电显示器 [28] ,于2012年首次报道了11.7英寸的柔性AMOLED显示器。该显示器采用非晶铟镓锌氧(α-IGZO)TFT驱动,以透明PI薄膜作为显示基板,分辨率达到94ppi [29] 。韩国三星和LG公司在柔性AMOLED技术方面一直走在国际前列,开发成功的柔性光电显示基板已经成功应用于AMOLED。2009年,三星公司报道了当时世界上尺寸最大(6.5英寸)的柔性AMOLED显示器,采用α-IGZO TFT驱动器,以PI薄膜为柔性显示基板,所采用PI薄膜的CTE仅为3.4×10 -6 /℃,在10μm的PI薄膜基板上制作的柔性AMOLED显示器,可在曲率半径为3mm的情况下进行弯曲而不影响正常使用。此外,韩国研究人员还使用高透明无色PI薄膜作为基板材料,采用溅射法在其表面沉积氧化铟锡导电层,制备了柔性OLED显示器。韩国的PI薄膜制造厂家SKC-Kolon公司开发了应用于柔性AMOLED显示器的PI柔性显示基板系列产品。韩国三星公司为了实现柔性AMOLED显示器的产业化,于2011年5月与日本PI薄膜制造厂家Ube合作,成功研发了AMOLED显示器用PI柔性显示基板。

近年来,我国台湾的“台湾工研院”在柔性AMOLED显示器设计与制造方面也取得了令人瞩目的成就,利用现有的TFT生产线,在玻璃基板与PI薄膜之间插入一层离型层膜(Release Layer),在完成TFT阵列装配后,可将PI薄膜与玻璃载体便捷地进行分离,而不会破坏PI薄膜上的TFT阵列,获得了以PI薄膜为基板的柔性显示器。目前,利用该技术已成功制作了6英寸彩色柔性AMOLED显示器,其弯折曲率半径小于10mm,亮度达到150nit,经过10万次弯折后也不会破坏显示功能。此外,研究人员还以透明PI为柔性基板成功制作了7英寸的TFT-LCD显示器,其中TFT的装配温度为200℃,使用的透明PI柔性基板的玻璃化转变温度 T g 为350℃,保证了显示器的顺利装配。2009年,研究人员在柔性PI基板上制作了4.1英寸的柔性AMOLED显示器,采用微晶硅TFT作为背板,所采用PI薄膜基板的玻璃化转变温度达350℃,光透过率达到90%。研究人员在柔性PI基板研究方面经历了从使用无色PI薄膜到使用黄色PI薄膜的过程。2011年,研究人员研制了一种可应用在非晶硅TFT和触摸屏上的新型无色PI基板。该基板的热稳定性温度和CTE分别为350℃和60×10 -6 /℃。为了满足更高的加工温度需求,研究人员于2012年又开发了一种适用于LTPS TFT装配的PI薄膜基板。该基板的热稳定性温度和CTE分别达到了450℃和7×10 -6 /℃。

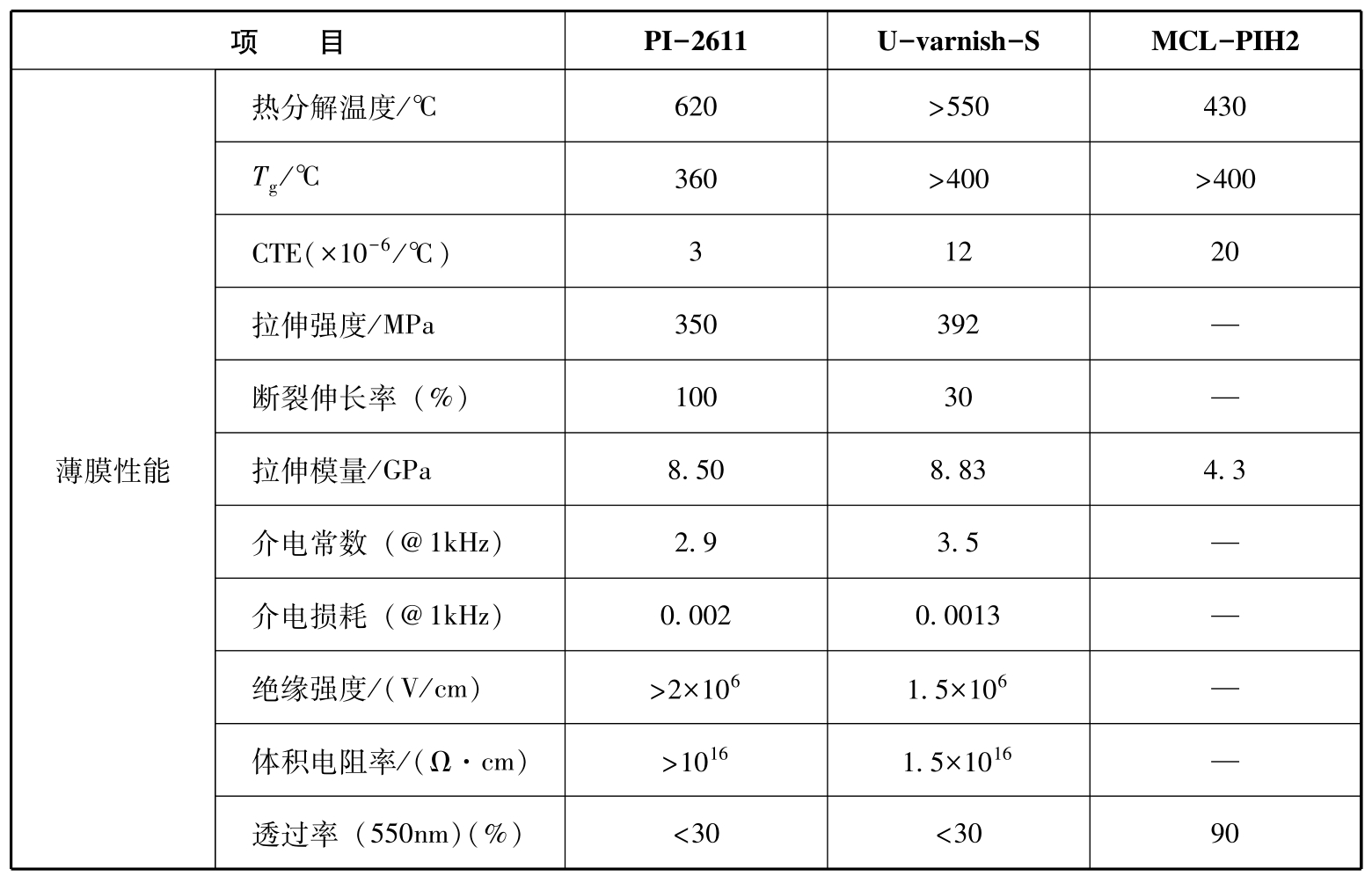

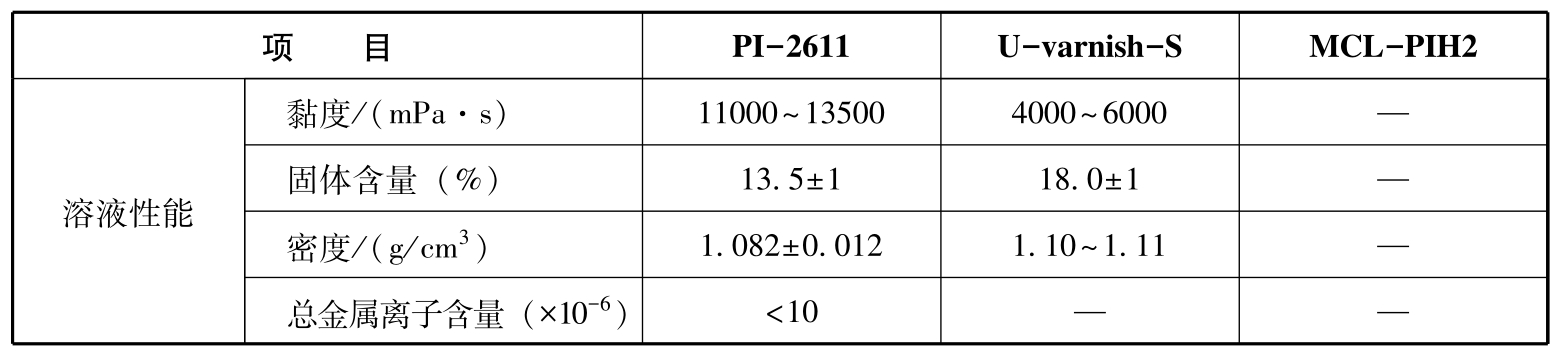

目前在柔性显示器中应用的PI基板的典型性能参数对比如表3.20所示。其中,PI-2611与U-Varnish-S为适用于顶发射型(Top-emission)器件的有色型基板,MCL-PIH2为适用于底发射型(Bottom-emission)器件的透明型基板。

表3.20 PI柔性基板的典型性能

续表