3.3.3 柔性显示用聚合物薄膜

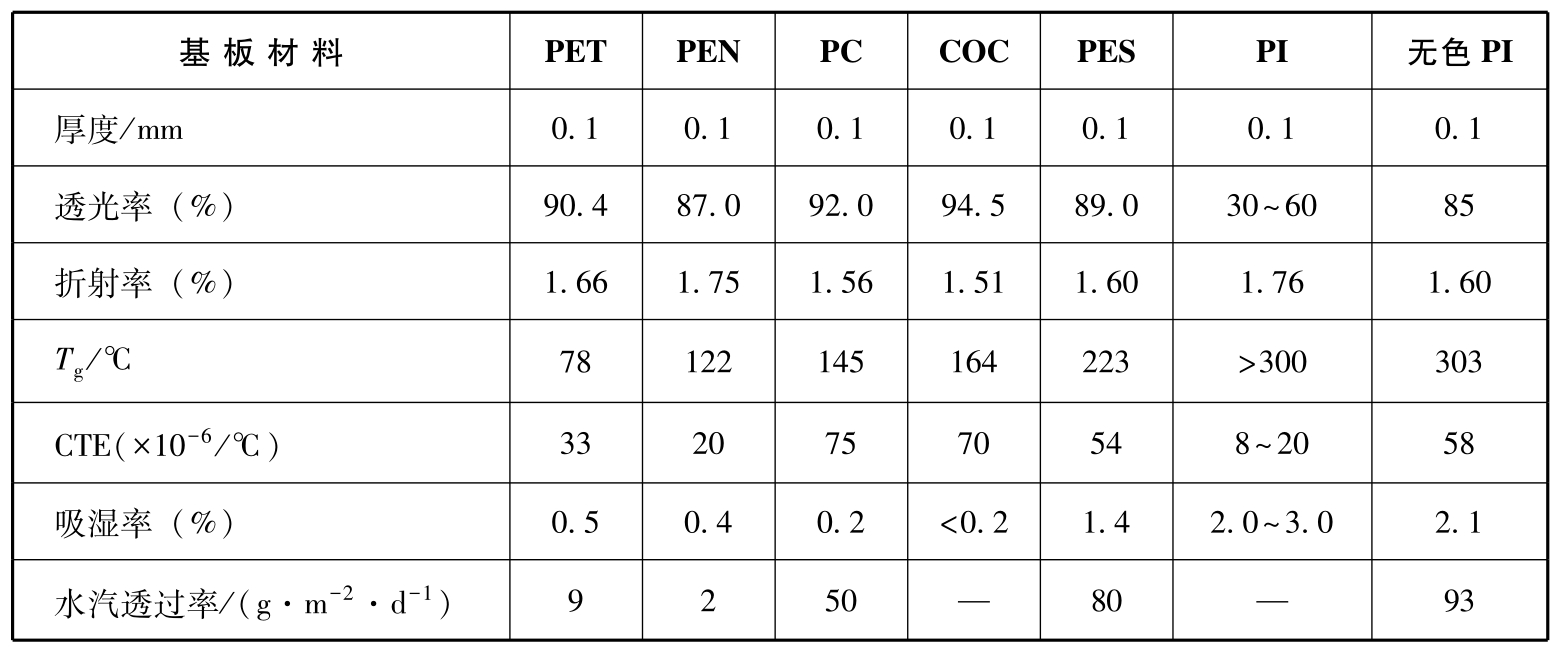

柔性显示基板用薄膜除PI薄膜外,还有PEN薄膜、PET薄膜和PC薄膜。PEN薄膜显示基板是采用聚萘酯(PEN)薄膜,以卷对卷原子沉积技术制备的。PEN薄膜在可见光范围内透过率较高(大于80%),水汽阻隔性较好,适用于柔性电子装置的制备。PET薄膜显示基板是应用最早的柔性塑料基板,具有很好的光学透明度,以及低热膨胀系数和优良的水氧阻隔性能。但是,较低的玻璃化转变温度和熔融温度限制了其实际应用。PET薄膜基板的耐温等级低于180℃,加工温度过高会导致ITO薄膜与聚合物薄膜基板分离,表面粗糙度较大,薄膜容易产生缺陷。采用转印和二次压印技术可制备Ag-NWs-PET薄膜,在550nm处光学透过率可达93.4%,耐曲挠性优良,可应用于柔性显示基板。PC薄膜显示基板具有较高的光学透明度和玻璃化转变温度,在可见光范围内光学透明度超过85%,基板厚度可控制在0.1mm以内,但存在着耐溶剂性差、水氧阻隔性能差等缺点,限制了广泛应用。近年来,有研究通过制备聚对二甲苯/SiNx/PC多层复合膜结构,赋予PC薄膜优异的阻水阻氧性能,且改性后,复合膜经过3000次弯折以后,水汽透过率和氧气透过率仍可分别达到0.01g/(m 2 ·d)和0.1mL/(m 2 ·d),展示了在柔性显示基板制造中潜在的应用价值。表3.21比较了几种常见聚合物薄膜的主要性能。

表3.21 几种常见聚合物薄膜的主要性能

注:日本三菱瓦斯公司的Neopulim-3430数据。

无色透明性PI薄膜是实现平板显示柔性化的核心材料之一。采用柔性PI薄膜代替目前广泛使用的平板玻璃,不但可实现平板显示器的柔性化、可折叠化、轻量化和低成本化,而且可大幅拓宽平面显示器的应用范围,既包括军用领域也包括民用领域,被认为是具有革命性的下一代显示技术 [30-35] 。传统PI薄膜由于聚合物结构中存在大量芳环,易形成分子内与分子间的电荷转移(CT)络合物,因而在可见光区呈现本征性的黄色,故PI薄膜又被称作“黄金薄膜”。PI薄膜的无色透明化问题就是如何在分子水平上完全阻止二胺在电子体与二酐电子受体之间的电子跃迁,从而抑制甚至破坏聚合物分子链内与分子链间的CT相互作用。因此,基于这一理论,通过在树脂主链上引入大体积侧基可以降低分子链的堆积密度,从而有效抑制分子链间的CT相互作用;另外,通过在分子主链结构中引入非芳香性链节或链段以破坏主链的芳香性共轭结构也可以同时有效阻碍分子链内和分子链间的电荷转移。但是,无论引入大体积侧基还是引入非芳香性链节/段,在阻止主链间CT相互作用的同时也会对薄膜材料的耐热性、CTE、模量等带来一定负面影响。本书以薄膜的凝集态物理研究理论为指导,研究PI薄膜的光学性能与耐热和力学性能间的相互制约关系,以在寻找赋予PI薄膜材料无色透明性方法的同时,不明显牺牲材料的耐热性、强度和模量。

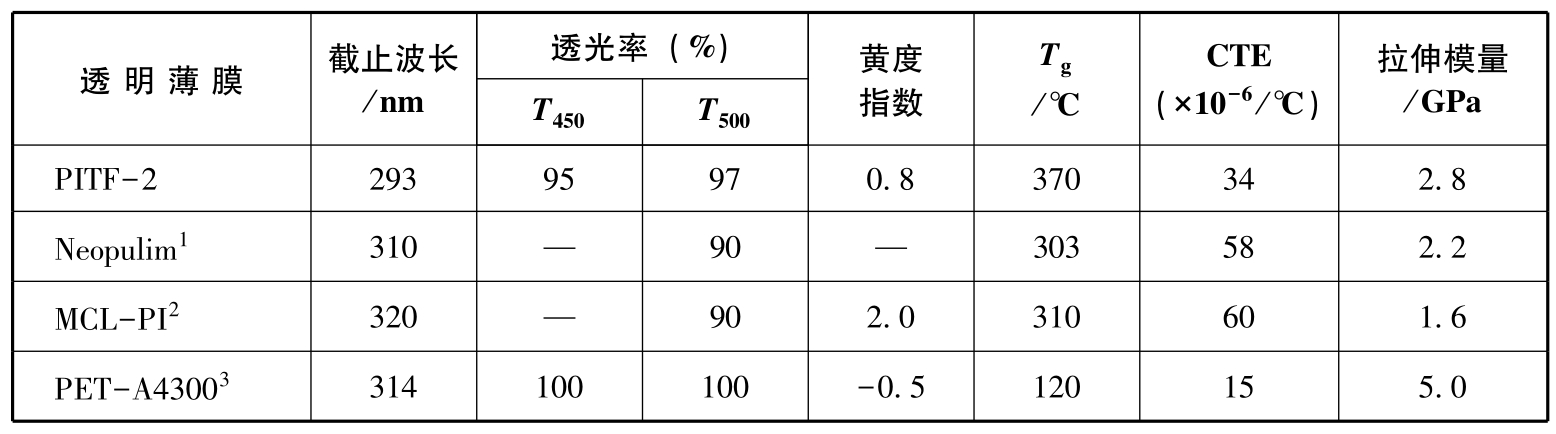

将含氟苯侧基引入半芳香型聚酰亚胺主链结构中,以大体积取代侧基阻碍PI树脂主链结构间的CT作用,制备了PIBF系列PI树脂(见图3.61) [36] 。该树脂不但在极性有机溶剂(如NMP、DMAC等)中具有优良的溶解性,而且在普通有机溶剂(如三氯甲烷)中也具有良好的溶解性,经溶液涂膜制备的PI薄膜具有突出的耐热性和力学性能,其 T g 高达370~380℃,拉伸强度高于80MPa。所制备PI薄膜的光学透明性受树脂主链结构的影响明显,光透过截止波长为282~286nm,400nm处透光率为71%~80%,450nm处透光率为87%~93%,黄度指数为12.6~14.8,浊度指数为3.4~4.3,吸水率为1.12~2.67。其中PIBF-3薄膜表现出最佳的综合性能, T g 为376℃,拉伸强度为91MPa,截止波长为282nm,400nm处透光率为78%,450nm处透光率为93%,黄度指数为12.6,浊度指数为4.3,吸水率为1.12。

图3.61 无色透明PI薄膜的结构设计与合成

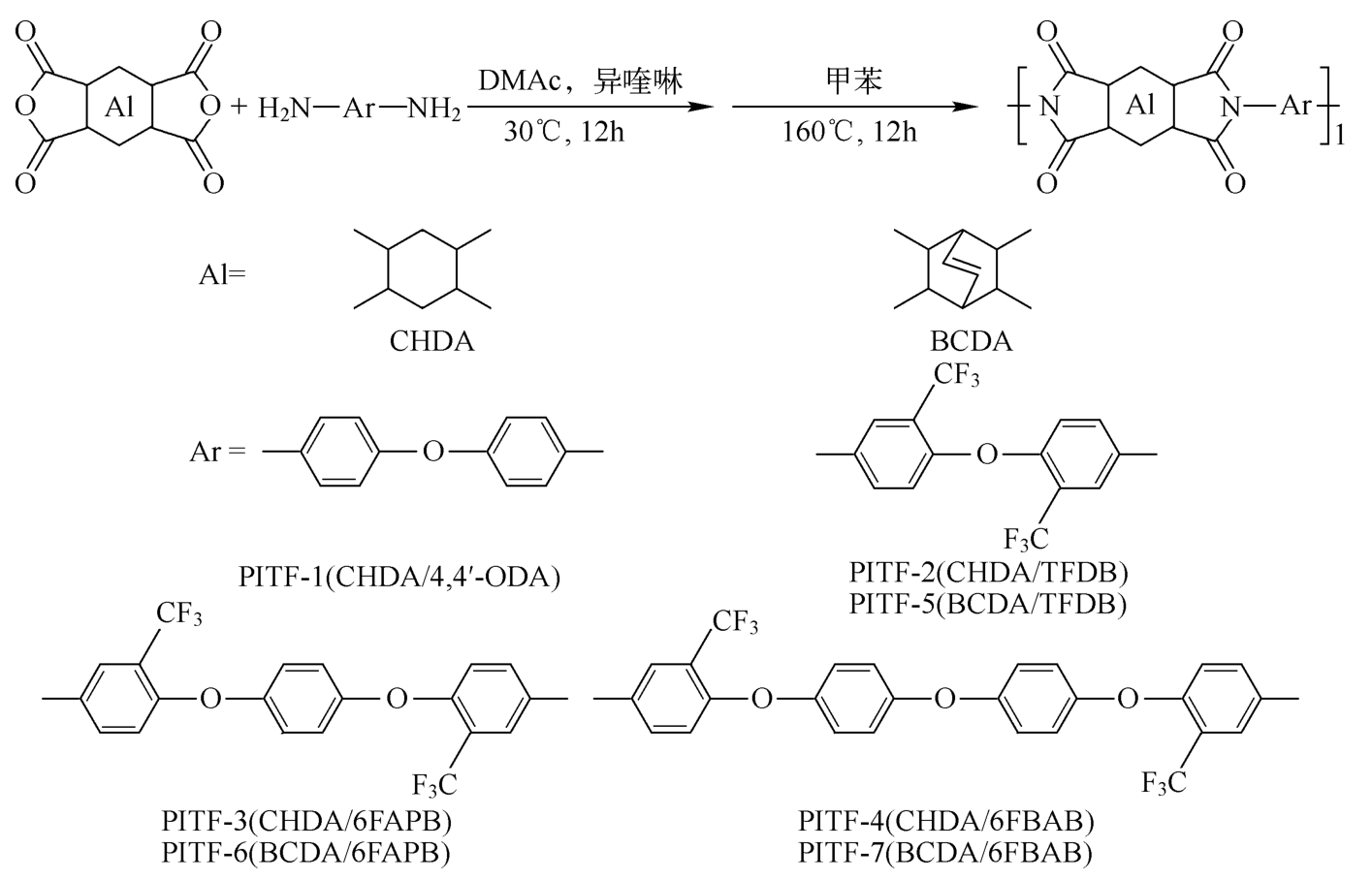

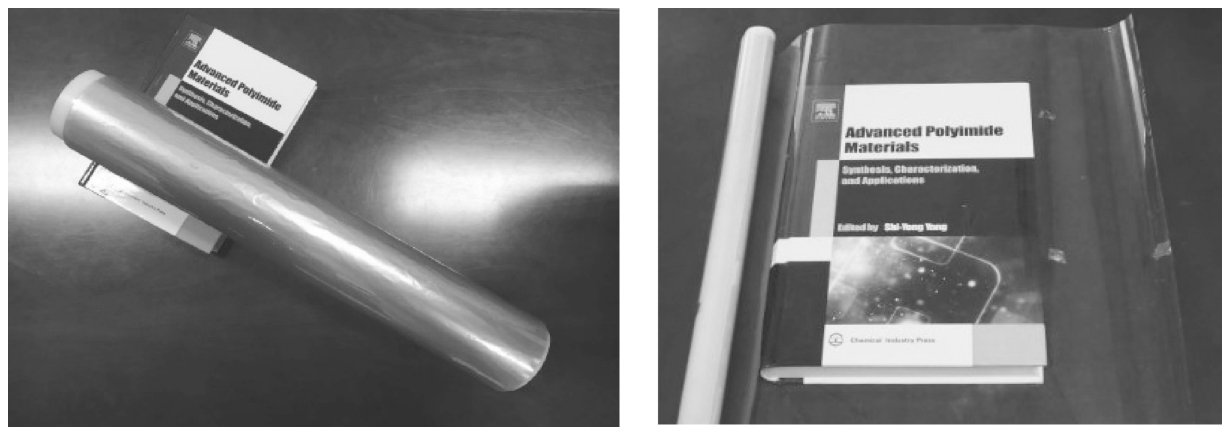

为了进一步提高PI薄膜的光学透明性,在半芳香性聚酰亚胺主链结构中引入三氟甲基(—CF 3 ),通过其巨大的空间位阻和氟原子的强吸电子效应阻碍了主链结构间的电子传递效应,制备了PITF系列PI树脂。该树脂在普通有机溶剂(如THF、二氧六环等)中具有优良的溶解性,经溶液涂膜制备的PI薄膜具有突出的耐热性和力学性能,其 T g 为268~370℃,拉伸强度为82~117MPa。PI薄膜的光学透明性受树脂主链结构的影响明显,光透过截止波长为292~314nm,400nm处透光率为83%~87%,450nm处透光率为86%~93%,黄度指数为6.8~7.4,浊度指数为1.6~2.5,吸水率为0.59~1.19。其中PITF-2薄膜表现出最佳的综合性能, T g 为370℃,CTE为35×10 -6 /℃,拉伸强度为98MPa,截止波长为292nm,400nm处透光率为85%,450nm处透光率为93%,黄度指数为6.8,浊度指数为2.1,吸水率为0.59。表3.22比较了无色透明PI薄膜的主要性能。图3.62是连续化生产的无色透明PI薄膜,透明度明显提高,而且具有更高的玻璃化转变温度和模量,以及更好的尺寸稳定性。

表3.22 无色透明PI薄膜的主要性能

图3.62 连续化生产的无色透明PI薄膜

近年来,柔性光电器件(如可弯曲LCD、OLED显示屏以及薄膜太阳能电池等)制造技术的发展引起了人们的高度关注。在透明聚合物柔性衬底上沉积透明导电氧化层制作的柔性光电基板成为柔性光电器件的核心技术之一。与PET、PEN、PC等聚合物薄膜材料相比,聚酰亚胺薄膜(PI)具有突出的耐热稳定性,完全可以满足制备过程中的高温需求,已成为未来代替传统硬质玻璃用于柔性基板制造的首选衬底材料。与之对应的是传统导电层材料铟锡氧化物(ITO),其在可见光范围内具有高透过率,且具有较低电阻率和优异的机械强度及化学稳定性,在液晶显示器和太阳能电池等领域应用广泛。

针对柔性光电显示器制造技术对兼具高导电性和高透明性的柔性导电薄膜基板材料的使用需求,系统开展了在柔性PI薄膜表面沉积透明ITO薄膜电极的技术研究。以无色高透明聚酰亚胺薄膜为衬底,利用射频磁控溅射技术,在较高的衬底温度下沉积ITO透明导电层,系统研究了制备条件及热处理对ITO/PI薄膜结构性能的影响,从微观结构方面阐明了ITO/PI薄膜结构与电学、光学性能的内在关联性。成功制备出具有优异光学和电学性能的柔性透明导电薄膜。

ITO中的氧空位含量、Sn 4+ 浓度、结晶度等组织结构特征对制备工艺有很强的依赖性,进而影响ITO/PI薄膜的光电性能。研究发现,在无氧或低氧气流量条件下沉积ITO导电层,可以获得较好的结晶度,增加晶体内氧空位含量,从而改善ITO/PI薄膜的导电性。同时,氧气流量可明显影响ITO晶体内亚氧化物(InO x 、SnO x )的含量,进而影响薄膜透光率及色度。增加ITO导电层厚度有利于促进晶粒生长,减少晶界对载流子的散射,从而降低ITO/PI薄膜电阻。高基片温度、高功率及低气压等沉积条件均有利于促进ITO导电层结晶度的提高、Sn 4+ 浓度的增加,同时降低其表面粗糙度,减少晶格畸变对载流子的散射,最终实现ITO/PI薄膜导电性的优化。

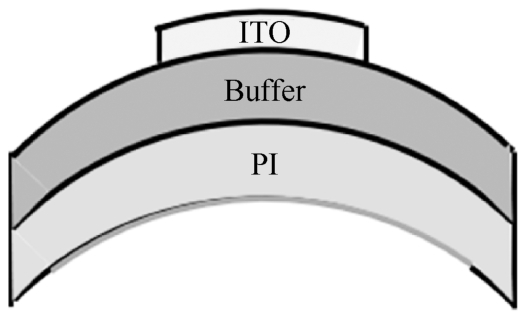

为了提高ITO/PI薄膜的高导电性,并兼具高透光率和低色度,在ITO导电层与PI基底之间添加ITO晶层,制备了柔性双层ITO/PI薄膜。与单层ITO/PI薄膜相比,双层ITO/PI薄膜具有更为致密均匀的结晶状态,表面电阻仅为45.2Ω/sq,导电性提高两个数量级。同时,双层ITO/PI薄膜的可见光区平均透过率大于80%,色度值仅为2.74。

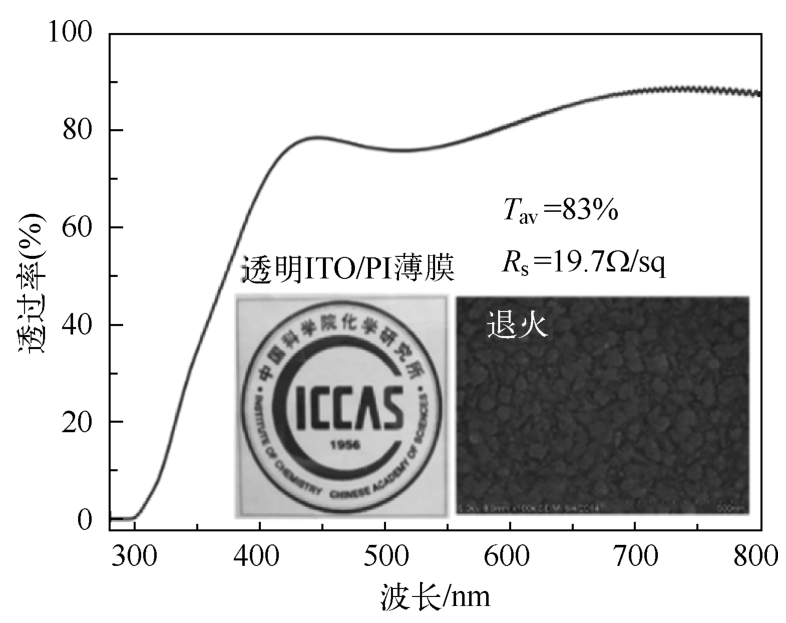

为了进一步提高双层ITO/PI薄膜的导电性,研究人员系统研究了热处理温度、气氛、升温速率及保温时间对结构与性能的影响,发现真空气氛下热处理可促进ITO晶粒的生长与结晶度的提高,增大ITO内部载流子浓度,优化导电性。此外,适当的升温速率及保温时间在提高ITO结晶质量的同时,可进一步促进内应力的释放,实现双层ITO/PI薄膜结构性能的进一步优化。真空气氛下,以1℃/min的升温速率,在240℃下保温30min,双层ITO/PI薄膜的表面电阻进一步降低至19.7Ω/sq,可见光区平均透过率提高至83%,色度值仅为2.19(见图3.63) [37] 。

图3.63 PI透明薄膜表面的低电阻率、高透明ITO导电电极沉积技术

低温多晶硅主源矩阵驱动的有机发光二极管(LTPS-AMOLED)正在朝着柔性化方向快速发展,即采用PI薄膜替代传统玻璃,实现光电显示器件的柔性化。目前,柔性光电显示器件正在从试验室研发走向规模化生产阶段,产品形态也从Curve(弯曲)向着Bendable(弯折)和Foldable(折叠)方向发展。柔性光电基板作为柔性光电显示器件的基础,选材已从初期的超薄玻璃、超薄金属、PET、PC和PEN等多种选择,逐渐聚焦在适应规模量产的高性能PI薄膜上。作为柔性光电基板的基膜材料,PI薄膜必须具有超低的热膨胀系数(CTE),应达到或接近传统玻璃的水平(CTE=4×10 -6 /℃);另外还需要具有超高的耐热稳定性,可以承受LTPS高达450℃的工艺制程温度;要求PI薄膜在制程中不发生任何分解,制程结束后依然保持优良的柔韧性,以保障后续柔性光电显示器件使用过程中的可靠性。目前,柔性光电显示基板用PI薄膜的核心技术完全被日本、美国等西方工业国家的跨国公司垄断,因此发展具有我国自主知识产权的柔性光电显示用PI薄膜材料,掌握柔性光电显示器件的上游核心技术迫在眉睫。

为了降低柔性光电基板表面上异质颗粒物(Particle)的数量,提升柔性光电显示基板的良率,通常柔性光电基板所用PI薄膜是先在玻璃板上通过PI前驱体树脂-PAA溶液涂敷成膜,经加热亚胺化后转化成PI薄膜;然后,在PI薄膜表面制作电路形成光电显示基板;最后,将其与玻璃板分离得到柔性光电显示基板。因此,PAA树脂的化学结构及成膜工艺决定着柔性光电显示基板的质量。通过调整PAA树脂溶液的涂膜工艺参数,首先确定适用于柔性显示基板的PI薄膜厚度;通过调节固化过程中的固化气氛、加热方式、升温条件等工艺参数,避免在PAA树脂亚胺化过程中在PI薄膜表面产生缺陷,获得了满足柔性光电显示基板要求的PI基膜材料。

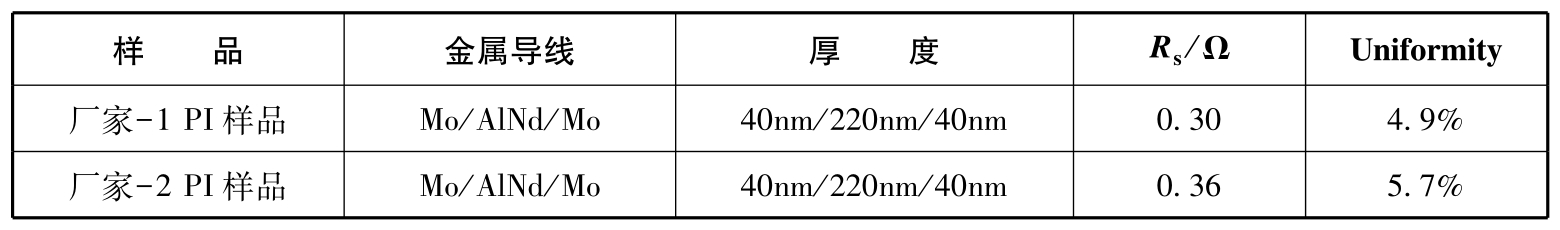

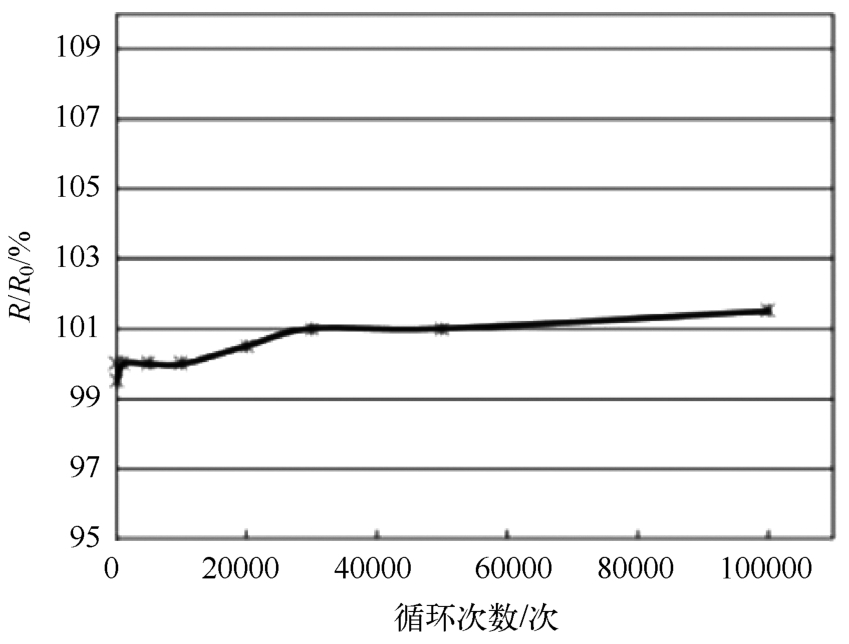

针对柔性光电显示器对抗弯折性能的特殊要求,对透明PI薄膜表面沉积透明导电电极ITO的工艺参数进行优化,可得到具有低电阻( R s =19Ω,厚度=120nm)和低内应力的ITO导电电极,其耐弯曲次数可达10 4 次以上,电阻变化率低于4%(见图3.64、图3.65)。在低热膨胀PI薄膜表面沉积的导电电极都具有低内应力、低电阻等特点。经过弯曲测试,金属电极弯曲次数超过10 4 次后,电阻无明显变化(见表3.23)。

表3.23 金属导线沉积试验结果

传统PI薄膜具有优异的耐热稳定性,但都呈浅黄到红棕的颜色,无法满足柔性光电显示基板的未来使用需求。无色透明PI薄膜具有优异的透明性和极低的黄度指数,同时具有高刚性、高模量等特点,弯折时不易发生塑性形变,也不会产生不可逆的物性变化,曲率半径可达5mm甚至3mm,弯折100000次后,也没有肉眼可见的变化,可作为柔性光电显示基板的触摸屏使用。另外,由于无色透明PI薄膜具有优异的力学性能,厚度薄于10μm以下的PI薄膜也可以在触摸屏生产中使用。

图3.64 透明导电电极弯曲测试方法示意图

图3.65 透明导电电极导线弯曲测试结果(弯曲半径5mm)

挠性高密度封装基板技术是为了满足电子产品小型化、薄型化、高密度化、多功能化等需求而快速发展起来的新技术,可满足IC电路封装、高频高速信号传输、柔性光电显示等高新技术产业的需求。其中,挠性IC封装基板在高耐热、低热膨胀聚酰亚胺薄膜表面上布线形成导电线路,作为IC芯片的封装基板;挠性高频电路基板是在低介电损耗、高耐热LCP聚酯薄膜或改性聚酰亚胺薄膜表面上布线形成导电线路,用于制造射频电路;挠性光电显示基板是在高耐热、低热膨胀聚酰亚胺薄膜表面布线形成薄膜晶体管(TFT),用于驱动光电显示器件(如AM-OLD)。随着以高频高速信号传输为代表的电子产品制造技术的快速发展,挠性封装基板技术将朝着高密度化、多层化、薄型化、低成本化等方向快速发展。