2.3 驾驶性开发案例

驾驶性的开发不同于动力性,需要根据市场定位进行各性能的平衡。本节通过传统动力和新能源两个车型的开发实例,介绍驾驶性开发过程中遇到的问题和解决方案,进一步阐述驾驶性开发的重要性,以及开发指标、设计方法和测试在实际开发中的应用。

2.3.1 传统动力车型开发案例

(1)车型配置 某SUV(运动型多功能汽车)车型,质量为2t,前置后驱,匹配2.0T汽油增压发动机及高性能6速手自一体变速器。

(2)问题表现

1)百公里加速性能较好,但加速踏板行程较小时加速性能差,加速迟缓。

2)在城市高架路上巡航时,经常出现换档频繁,突然加速的现象。

3)高速巡航时,需要用力踩下加速踏板,使加速踏板下行较大距离,容易使驾驶人疲劳。

(3)客观测试

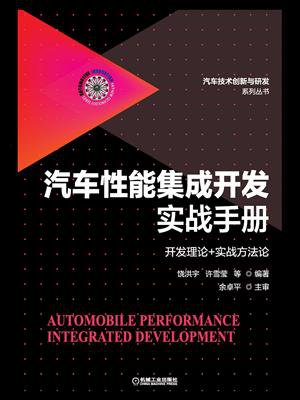

1)加速踏板特性。加速踏板力和行程特性满足要求,前段空行程<2mm,如图2-50所示。

图2-50 加速踏板力和行程特性测试

-传感器信号

-传感器信号

-实际百分比

-实际百分比

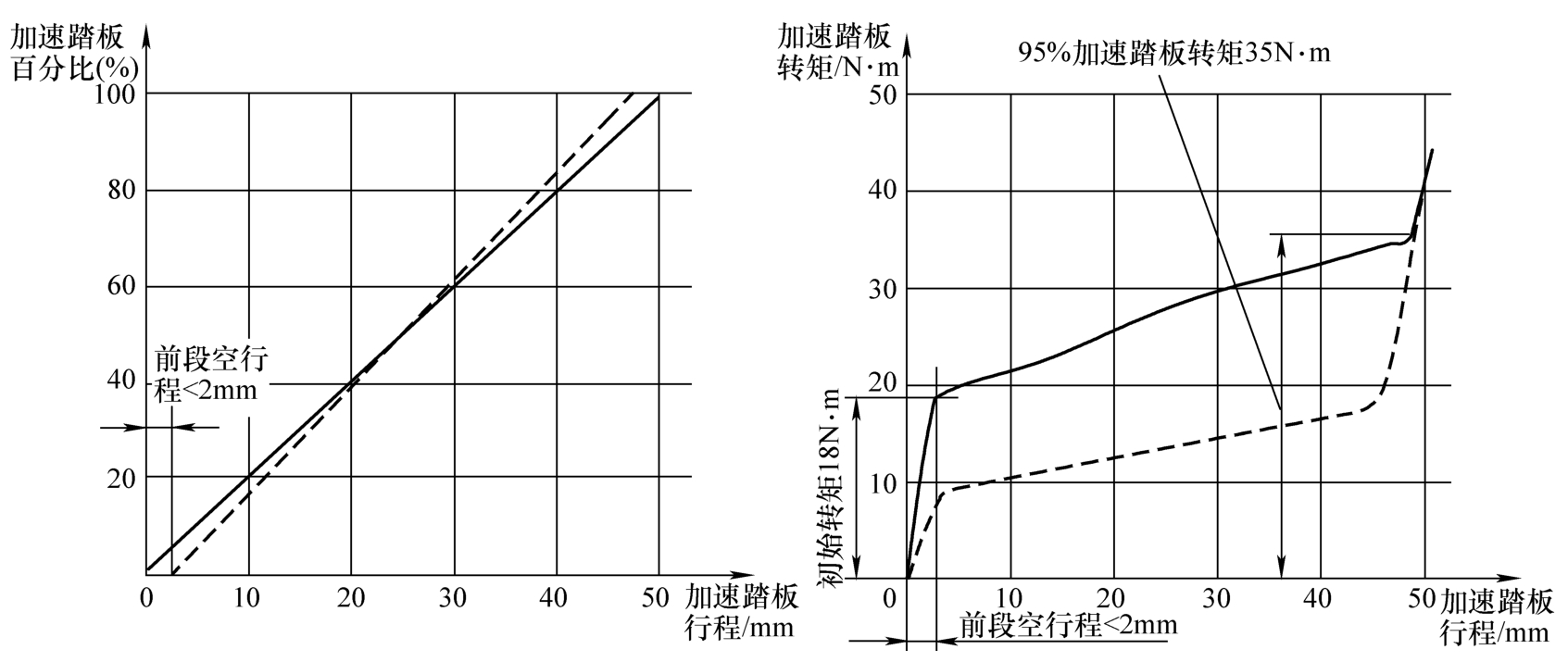

2)稳速加速踏板位置测试。如图2-51所示,稳速加速踏板位置较低,线性度略差,不满足要求。

图2-51 传统动力车型稳速加速踏板位置测试

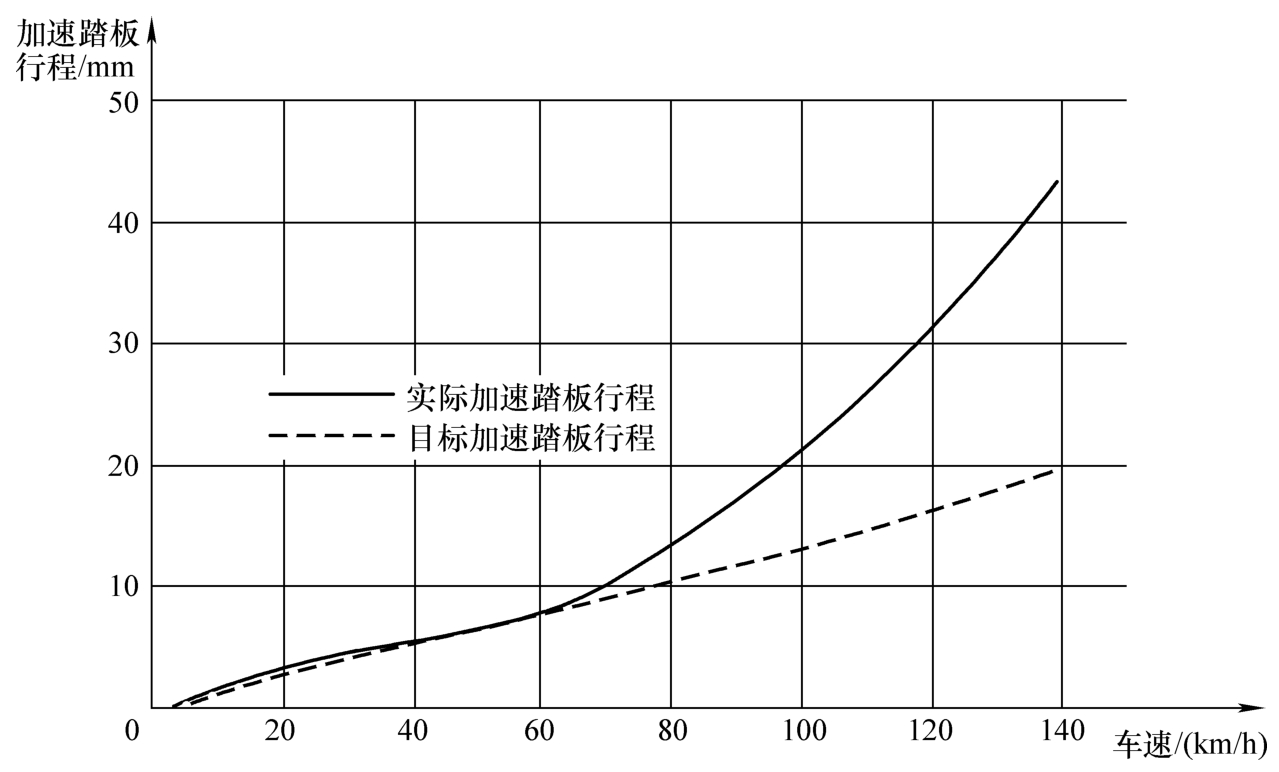

3)行驶加速响应测试。如图2-52所示,起步加速响应略差,行驶加速响应很差,不满足要求。

图2-52 传统动力车型行驶加速响应测试

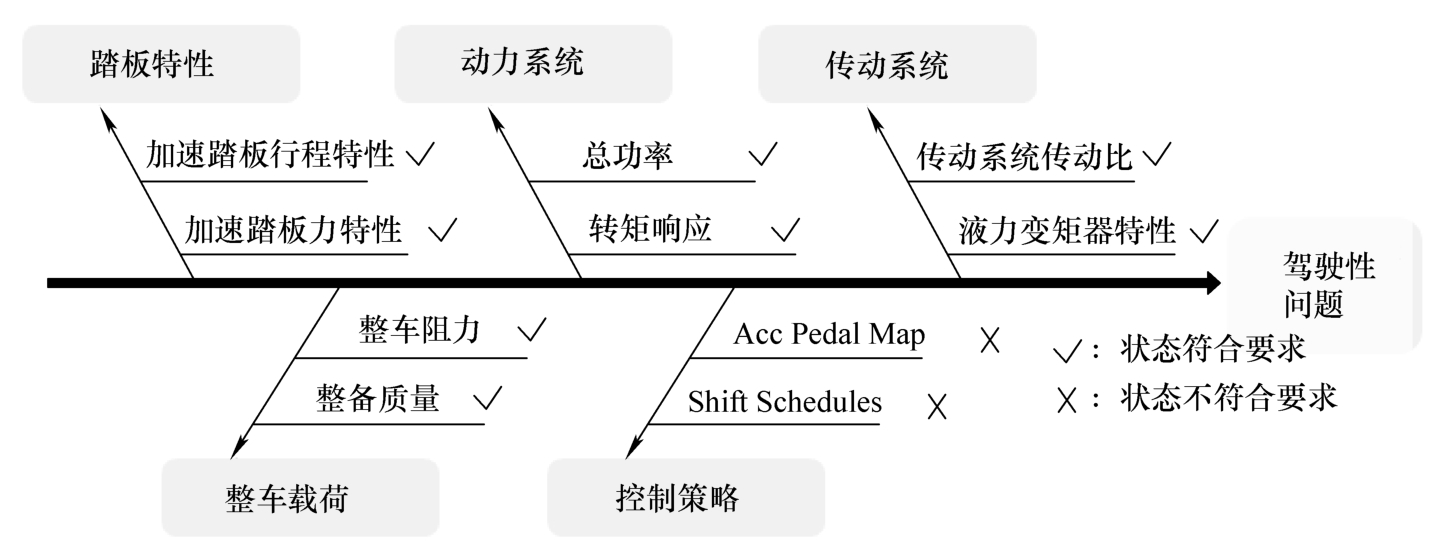

(4)问题分析与优化 结合问题和客观试验,进行系统分析,找出可能影响如上驾驶性问题的各项子系统性能,并进行针对性优化。驾驶性问题分析如图2-53所示。

1)百公里加速性能较好,说明节气门全开时动力性较好。

2)稳速加速踏板位置过低,结合加速踏板特性满足要求,Acc Pedal Map加速踏板行程较小时偏弱,尤其是高速行驶工况点对应的加速踏板百分比过大,导致高速巡航时需要使加速踏板下行距离较大,需要提升Acc Pedal Map加速踏板行程较小时需求转矩。

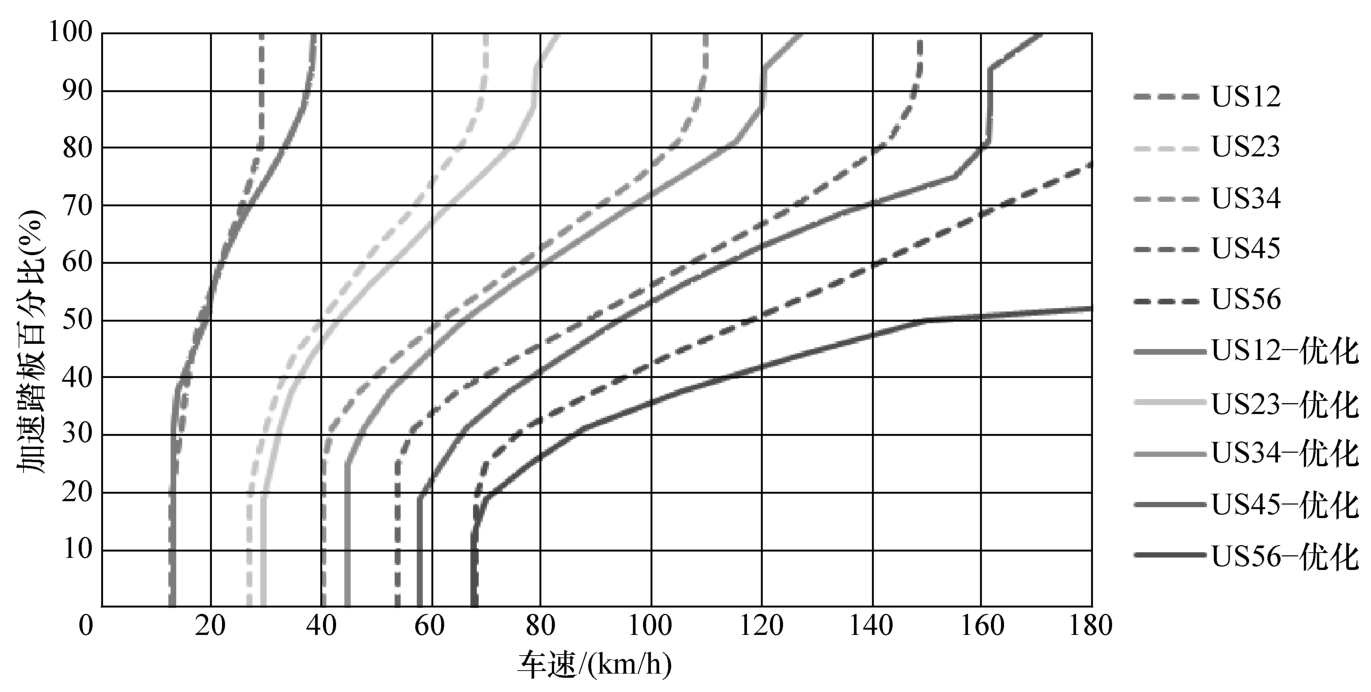

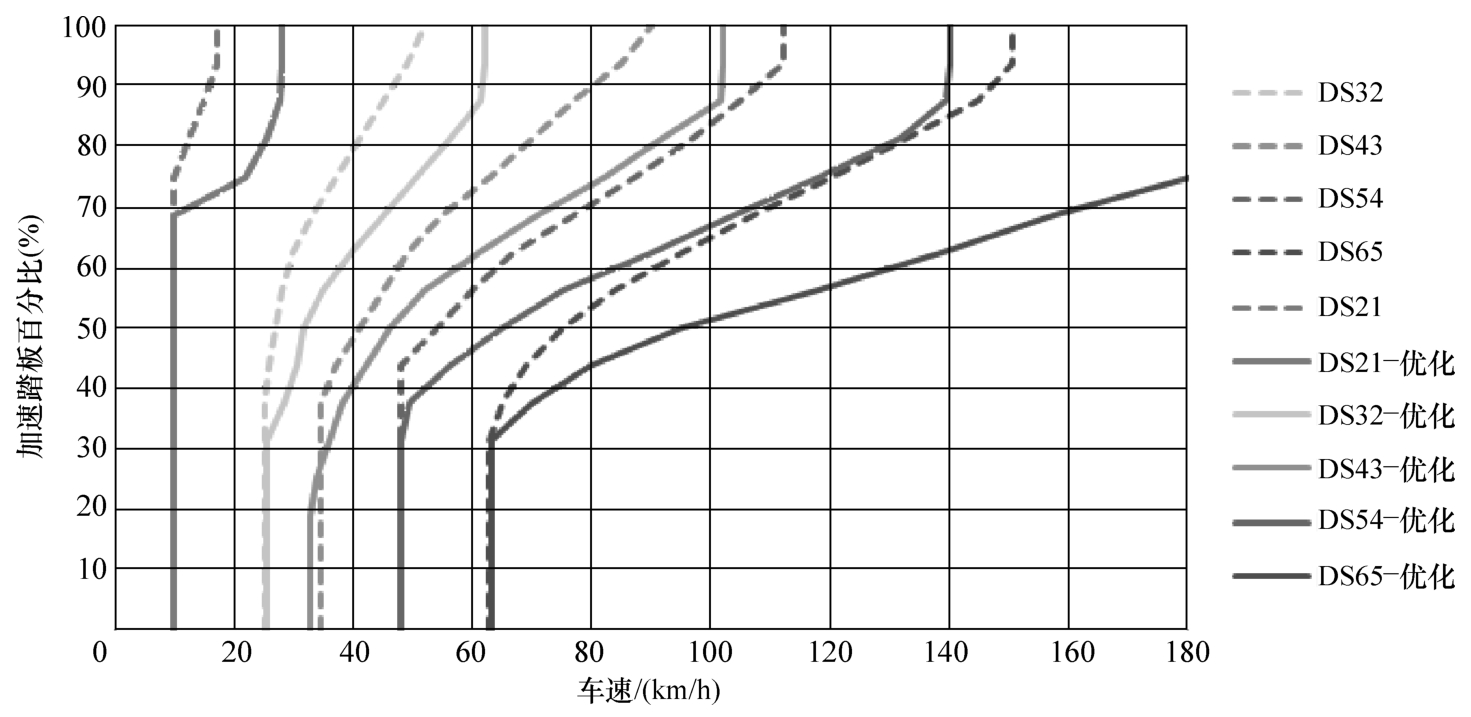

3)行驶加速响应差,尤其是加速踏板行程中小、中低车速加速响应系统增益差,说明Acc Pedal Map加速踏板行程中等时较差;或者变速器降档不积极,需要提升Acc Pedal Map加速踏板行程中等时需求转矩,同时优化变速器Shift Schedules换档时机,提升整车加速响应。

图2-53 驾驶性问题分析

4)城市高架路限速80km/h,巡航出现换档频繁,结合行驶加速响应测试,Acc Pedal Map中低转速偏弱,降档前转矩储备不足,此时容易触发降档线;降档后转矩足够大,加速过猛,导致突然加速,加速后又很快触发升档线,导致换档频繁,需要提升Acc Pedal Map的中低速转矩,同时调整换档时机,避免频繁换档。

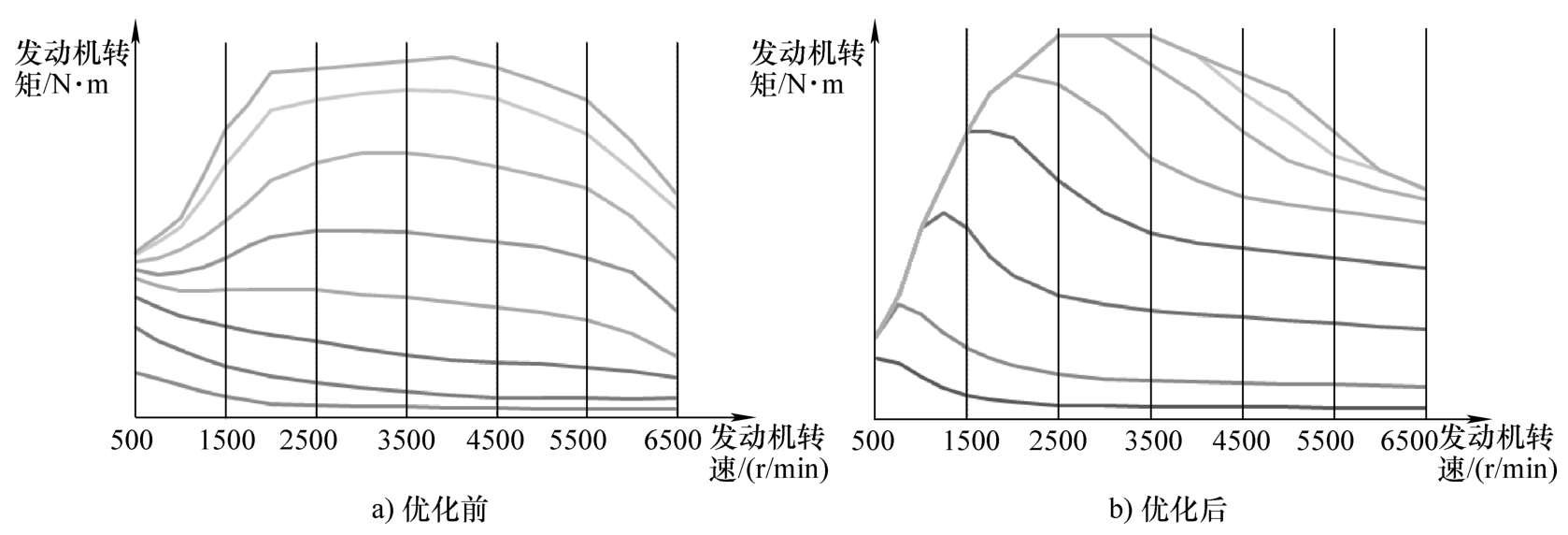

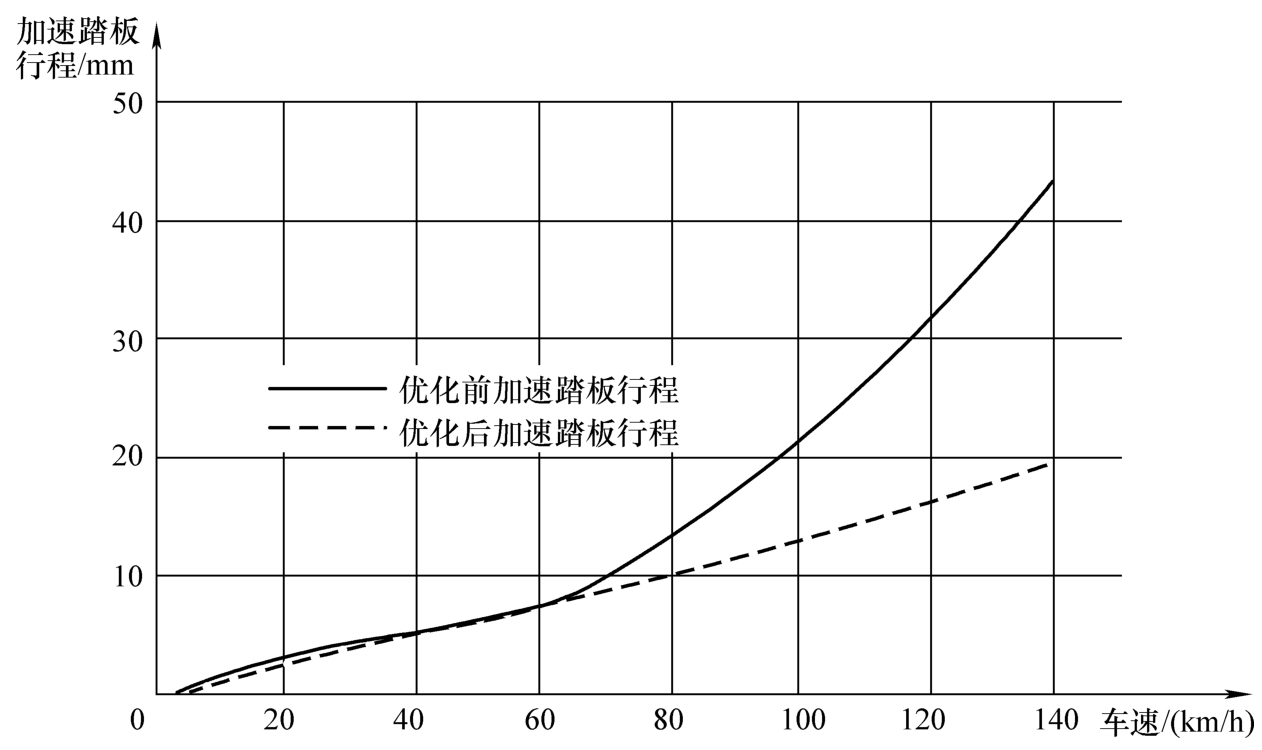

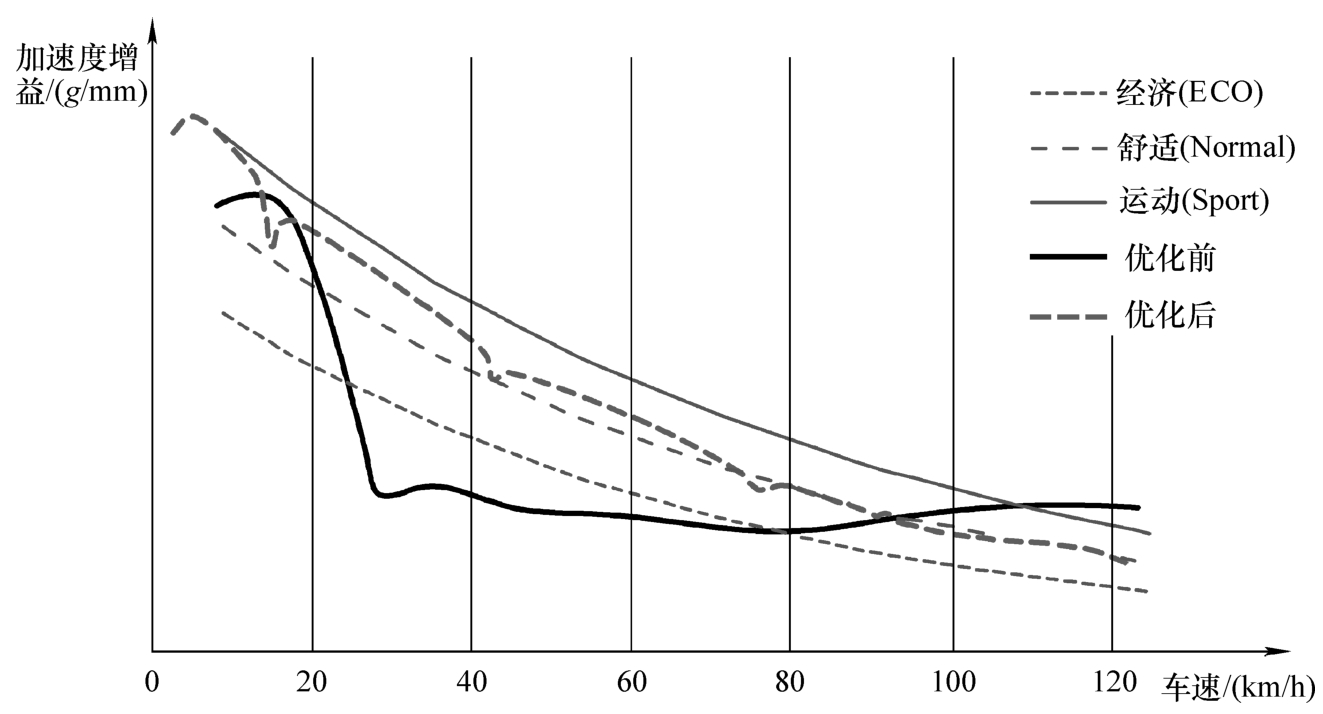

优化前后对比如图2-54~图2-56所示。

图2-54 Acc Pedal Map优化前后对比

图2-55 Shift Schedules(US:升档时机)优化前后对比

图2-56 Shift Schedules(DS:降档时机)优化前后对比

(5)问题解决 实施以上优化方案后测试稳速加速踏板位置和行驶加速响应,满足开发要求,并进行实车主观评价,驾驶性问题得到解决。

传统动力车型优化后稳速加速踏板位置和行驶加速响应分别如图2-57和图2-58所示。

图2-57 传统动力车型优化后稳速加速踏板位置

图2-58 优化后行驶加速响应

2.3.2 新能源车型开发案例

(1)车型配置 某纯电动中型MPV(多用途汽车)车型,定位为家庭使用,质量为1.8t,前置前驱,匹配高性能永磁同步电机及单机减速器。

(2)问题表现

1)起步加速响应差,起步慢。

2)在城市高架路上行驶时,“不敢踩”加速踏板,匀速行驶较难控制。

3)滑行能量回收时,减速度突变,不易控制。

4)在滑行过程中进行Tip in加速时,电机处发出“咚咚”声。

(3)客观测试

1)加速踏板特性。同传统动力车型开发案例,加速踏板力和行程特性满足要求,前段空行程<2mm。

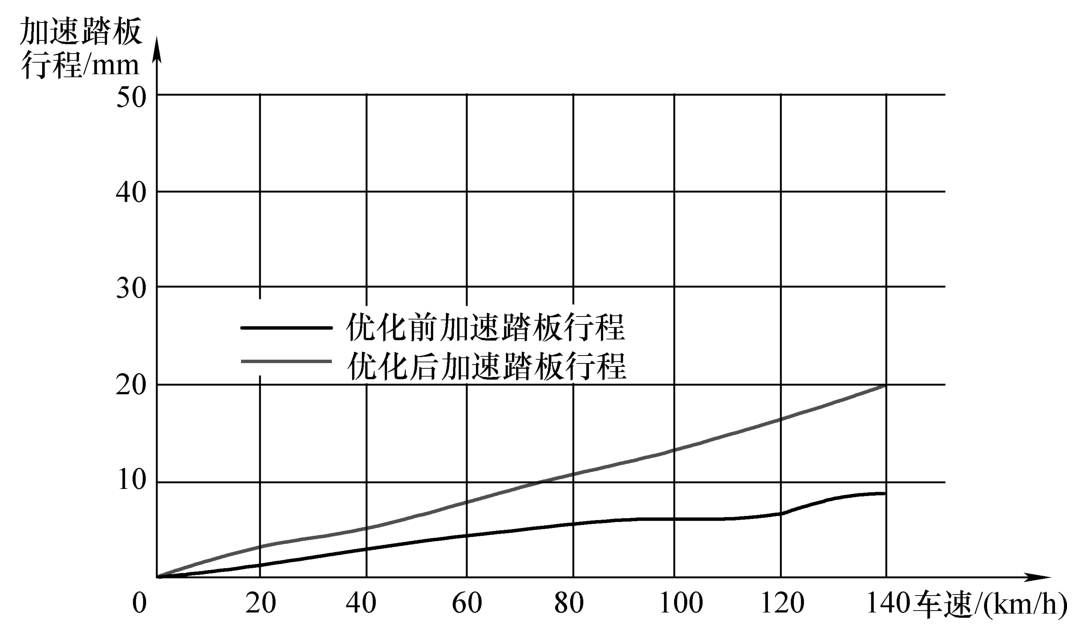

2)稳速加速踏板位置测试。如图2-59所示,稳速加速踏板位置过高,不满足要求。

图2-59 新能源车型稳速加速踏板位置测试

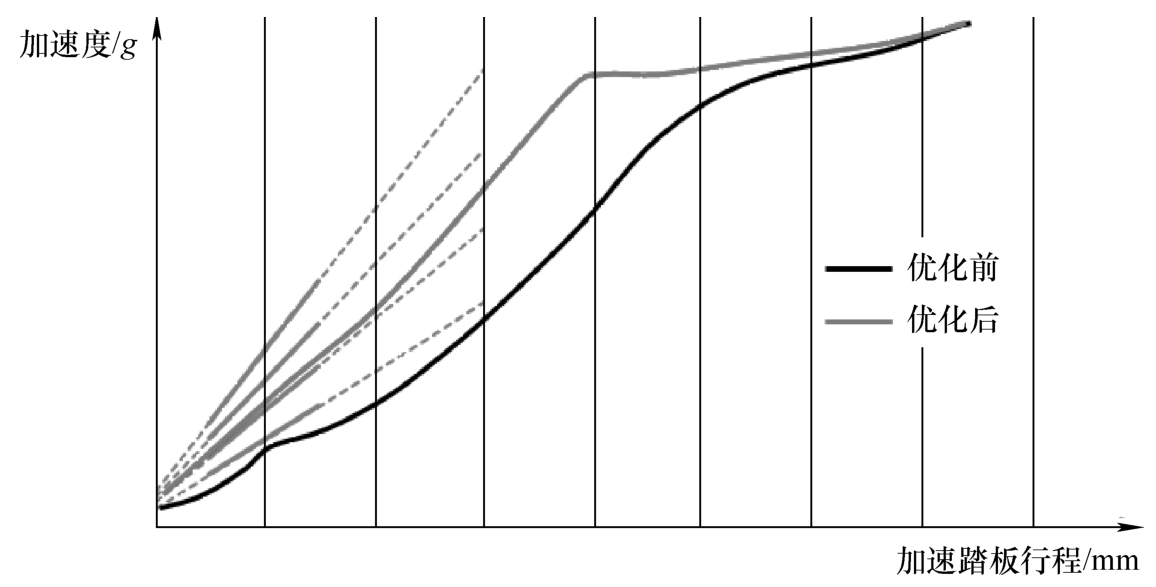

3)起步加速响应测试。如图2-60所示,起步加速响应差,不满足要求。

图2-60 起步加速响应测试

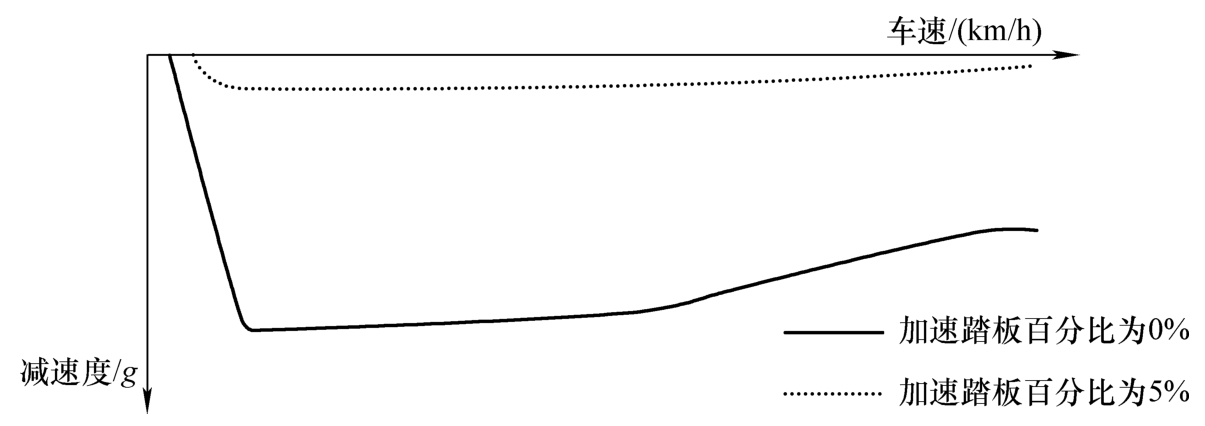

4)单踏板能量回收减速度测试。如图2-61所示,滑行能量回收减速度过大,且不同踏板位置的减速度梯度较大。

图2-61 能量回收减速度测试

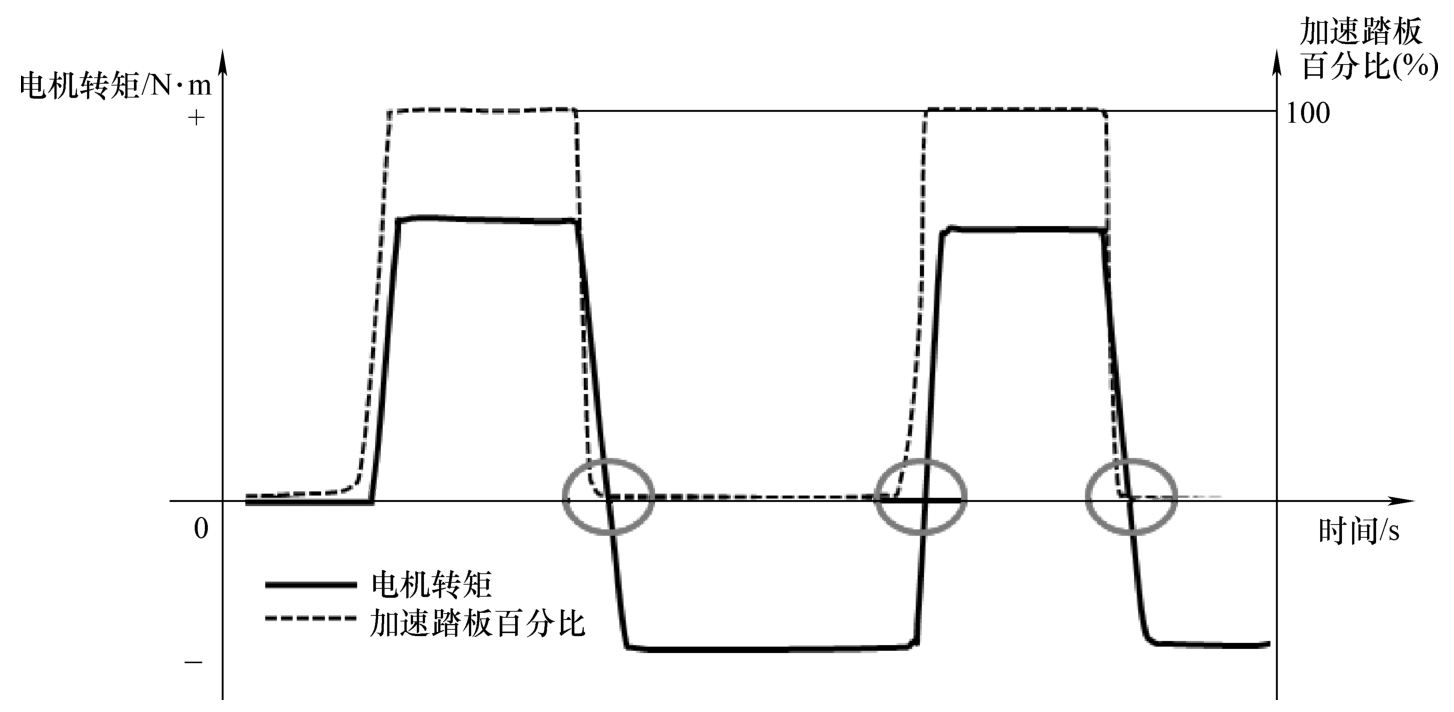

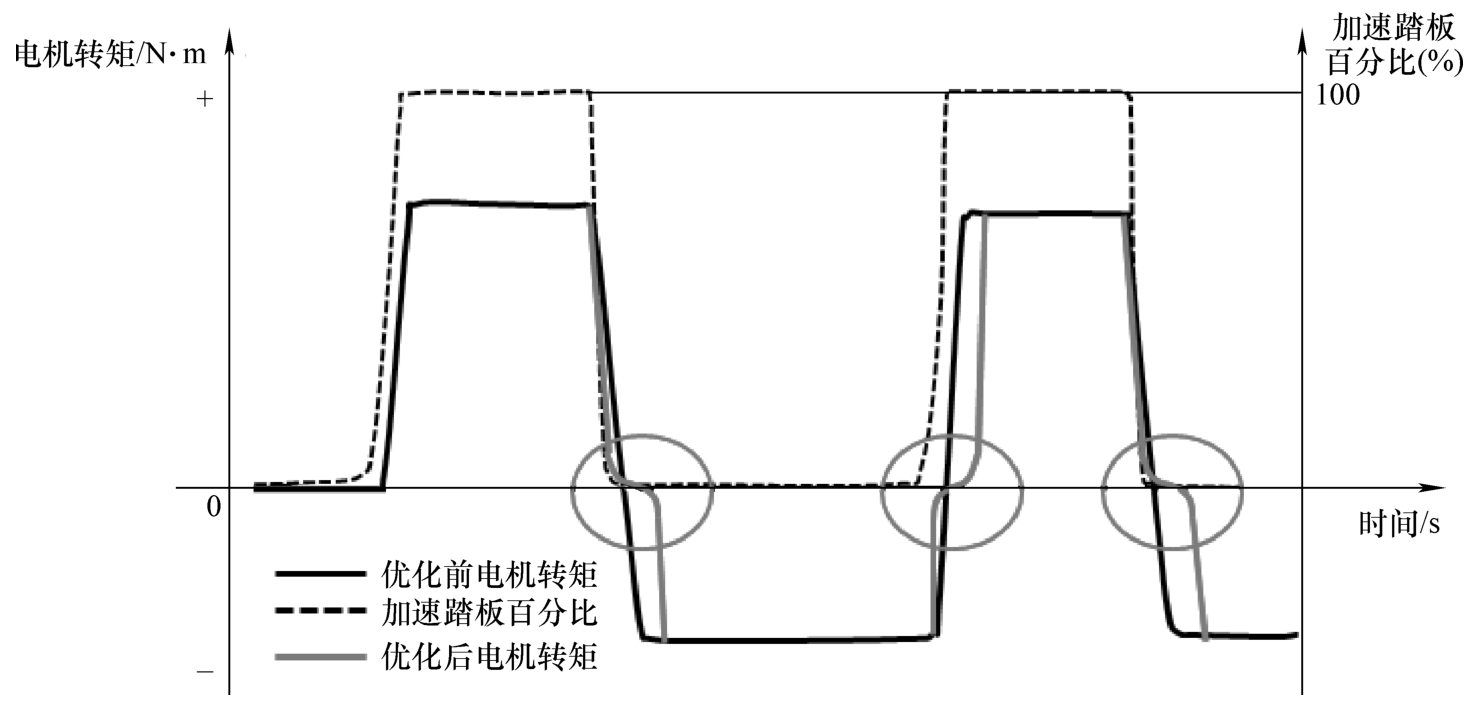

5)Tip in/Tip out转矩测试。如图2-62所示,转矩上升下降过程中,在正负转矩交替(穿越0转矩线)时,上升和下降斜率过大,电机悬置无法及时吸收冲击,引起传动系统振荡。

图2-62 Tip in/Tip out转矩测试

(4)问题分析与优化 同传统动力车型开发案例,结合问题和客观试验,进行系统分析,找出可能影响如上驾驶性问题的各项子系统性能,并进行针对性优化。

1)起步加速响应差,说明低速转矩设置偏小,需要增大低转速区转矩。

2)稳速加速踏板位置过高,结合加速踏板特性满足要求,作为家庭使用的MPV车型,单踏板控制策略中小踏板行程区域转矩设计过大,高速巡航时,也仅需要轻踩加速踏板,因此稳速较难控制,需要调整单踏板控制策略稳速区域转矩,适当增加稳速踏板行程。

3)结合加速踏板行程较小时转矩过大,且滑行能量回收减速度过大,较小的踏板行程范围内,转矩变化过大,且不同踏板行程减速度梯度较大,导致不容易控制,进一步造成减速度突变,需要调整能量回收强度。

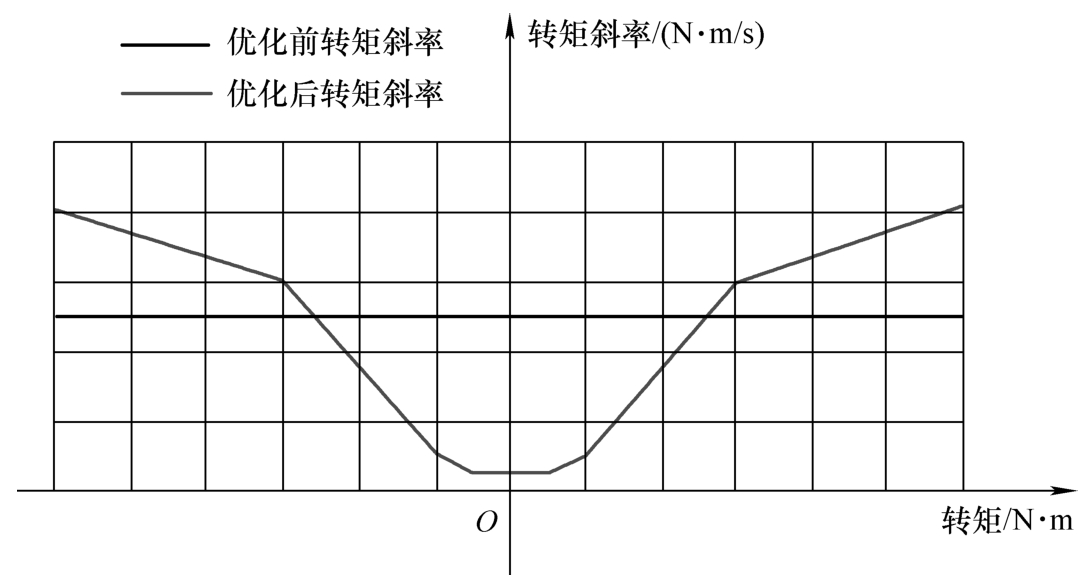

4)转矩上升下降过程中,上升和下降斜率过大,且电机悬置无法及时吸收冲击,引起传动系统振荡,需要调整转矩上升和下降斜率,尤其是正负转矩交替(穿越0转矩线)时转矩变化斜率。

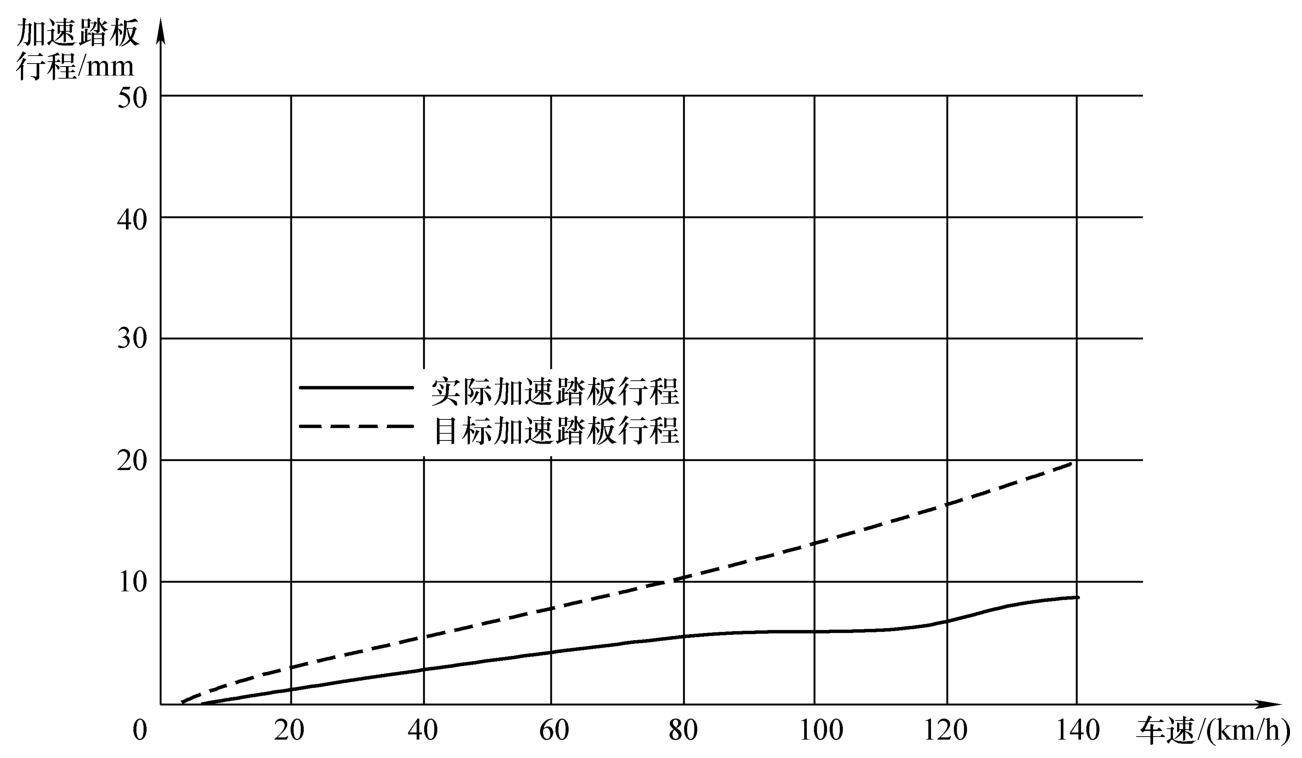

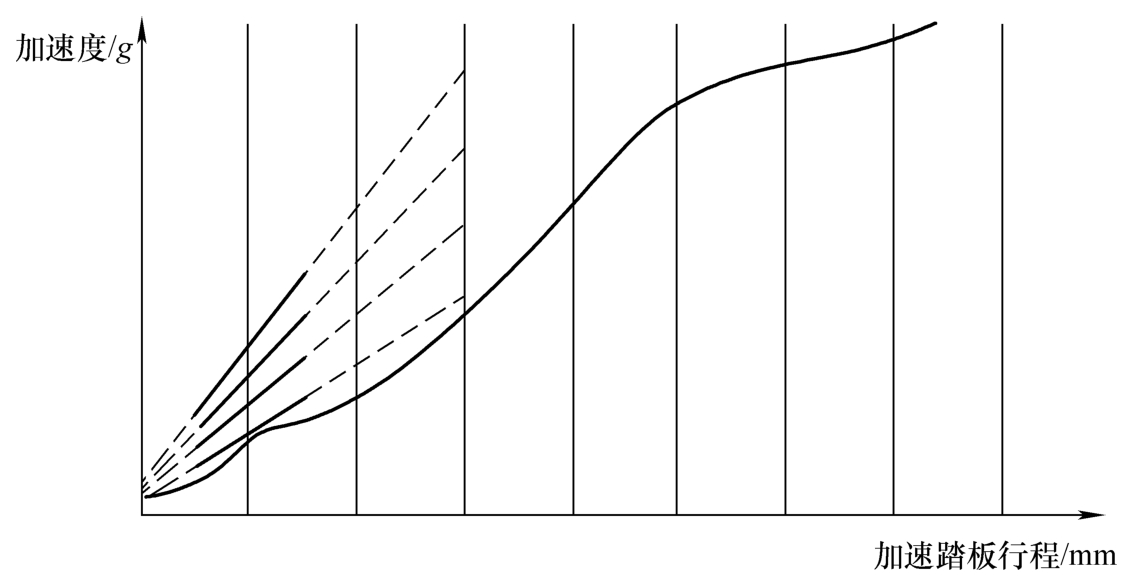

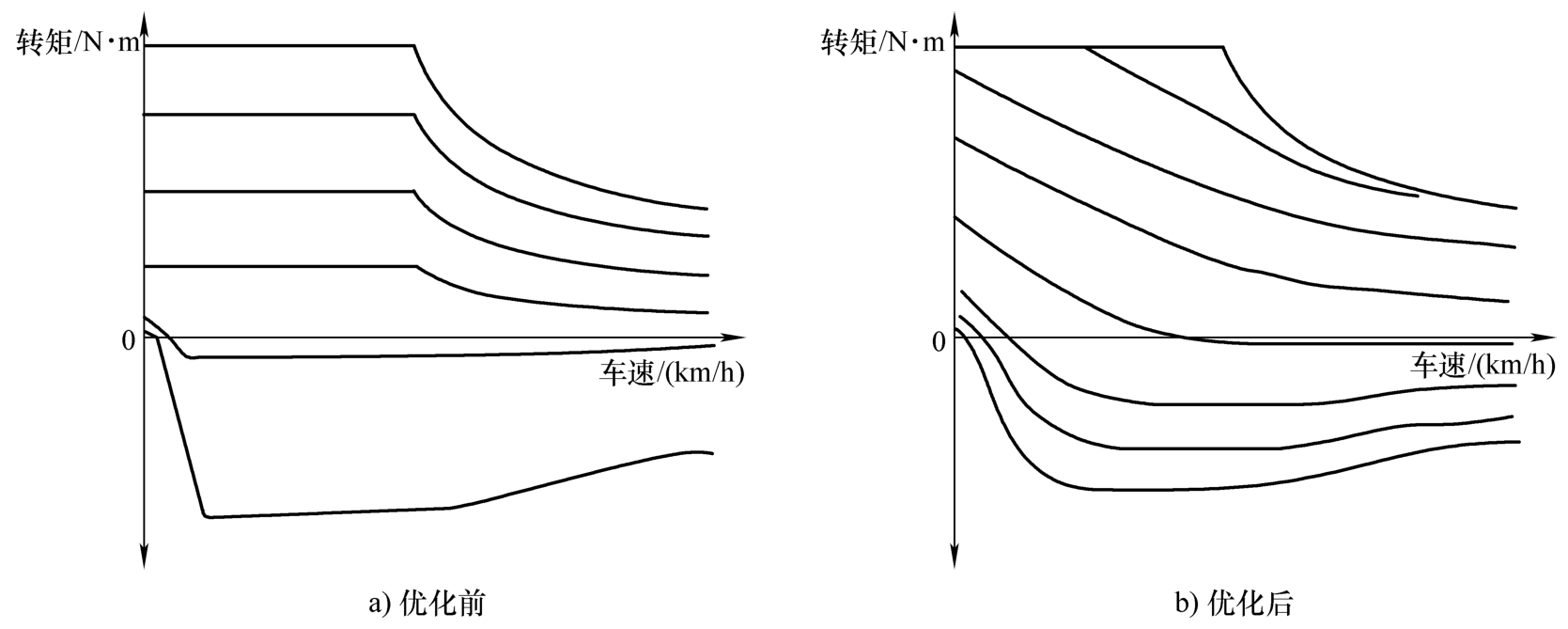

优化前后对比如图2-63~图2-65所示。

图2-63 单踏板控制策略优化前后对比

图2-64 转矩变化斜率优化前后对比

图2-65 Tip in/Tip out转矩优化前后对比

(5)问题解决 实施以上优化方案后,测试稳速加速踏板位置和起步加速响应,满足开发要求,并进行实车主观评价,驾驶性问题得到解决。

新能源车型优化后稳速加速踏板位置和起步加速响应分别如图2-66和图2-67所示。

图2-66 新能源车型优化后稳速加速踏板位置

图2-67 优化后起步加速响应