2.1 数控机床误差概念及分类

2.1.1 误差的概念

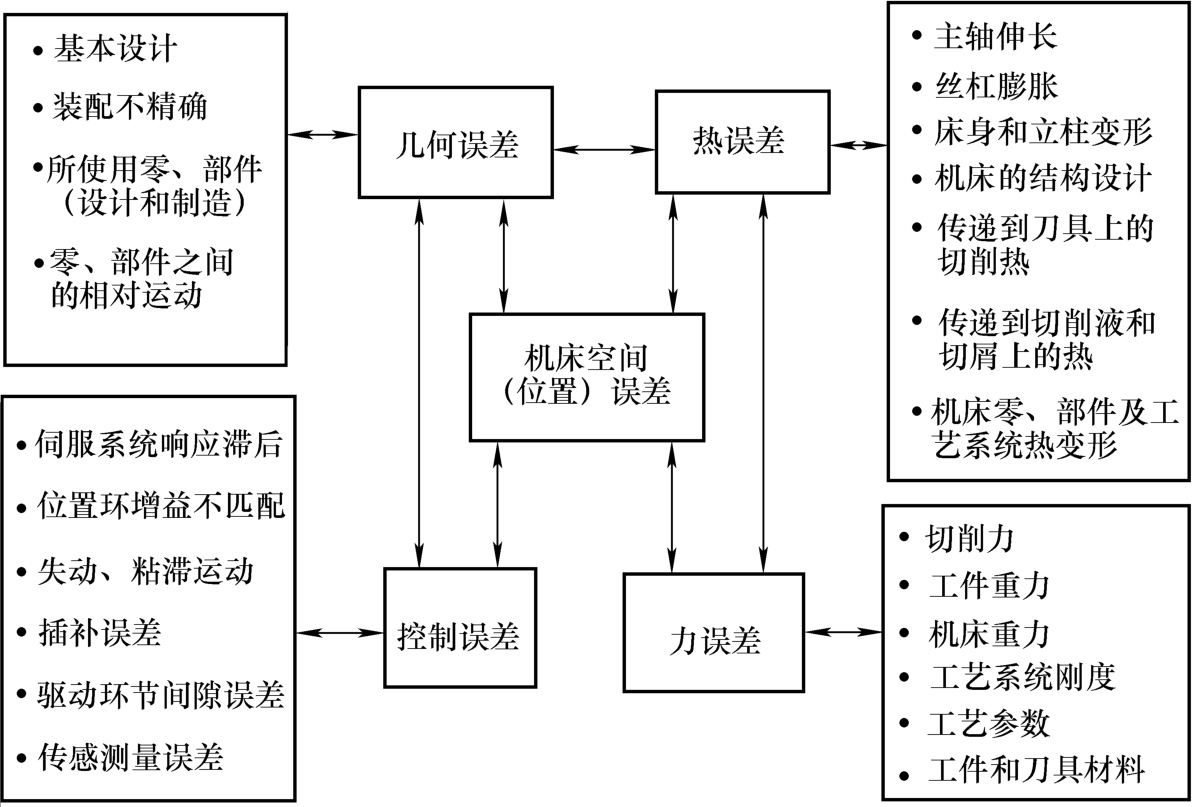

1. 数控机床几何误差

根据ISO 230—1:1996及GB/T 17421.1—1998的相关规定,数控机床几何误差指的是数控机床在标准测试环境(标准大气压及20℃恒定气温)中,机床处在稳定的运转热环境及无负载状态下,由于机床设计、制造、装配等中的缺陷,使得机床中各组成环节或部件的实际几何参数和位置相对于理想几何参数和位置发生偏离,该项误差一般与机床各组成环节或部件的几何要素有关,是机床本身固有的误差。

2. 数控机床控制误差

数控机床控制误差是指由数控机床控制系统的不精确性引起的机床运动部件实际运动轨迹与理想运动轨迹的偏差。控制误差包括伺服驱动环节、测量传感环节以及数控插补等控制相关环节带来的偏差。

3. 热 (变形) 误差

由于数控机床受切削热、摩擦热等机床内部热源以及工作场地周围外部热源的影响和作用下,数控机床的温度分布发生变化,导致数控机床与标准稳态状态相比而产生的附加热变形,由此改变了数控机床中各组成部分的相对位置,从而产生的附加误差(不包含数控机床已有的几何误差),简称热误差。热误差呈现非线性特性,是一种准静态误差,技术上可以按照静态误差来处理。

4. 力 (变形) 误差

数控机床在切削力、夹紧力、重力和惯性力等作用下产生的附加几何变形,破坏了机床各组成部分原有的相互位置关系,从而产生的附加加工误差,简称力误差,其与机床刚度等有关。

5. 机床定位/位置误差

机床定位/位置误差是特指机床工作台或刀具在运动到机床加工工作空间中,其理想位置和实际位置的差异程度。一般属于机床几何误差的范畴之一。

6. 运动误差

运动误差是指数控机床在工作过程中,工作台、主轴等主要运动部件的实际运动轨迹和理想运动轨迹的不符合程度。

7. 机床误差

狭义上机床误差指的就是机床位置误差、主轴回转误差、数控系统控制误差等和数控机床本身有关的误差项。广义上的机床误差指的是上述所有误差。

8. 加工误差

加工误差指的就是在加工状态下,由于机床热分布不平衡以及加工负载等加工过程原因,使得刀具与工件相对运动中的非期望值发生变化,具体反映在工件产生的附加尺寸误差、形状误差和位置误差。工件的加工精度主要取决于工件和切削刃在加工过程中相互位置的正确程度。

图2-1为数控机床主要误差及其来源,其中,几何误差和控制误差是机床原始误差,而热误差和力误差为加工过程中产生的误差。

表2-1为数控机床各误差源所占比例,其中,机床几何误差、热误差和力误差占总误差的65%,是影响数控机床加工精度的主要误差因素。不同的工况,各误差源所占比例有区别,如越是精密的机床或精密的加工,热误差所占比例越大。

图2-1 数控机床的主要误差源

表2-1 数控机床各种误差源所占比例(单位:%)

2.1.2 误差的分类

1. 误差分类一

(1)静态误差 不随时间变化而变化的误差,主要由机床本身制造、装配精度等决定。如机床几何误差、机床本身重力(引起)误差等。

(2)准静态误差 机床在工作状态下产生的误差。之所以称为准静态,是指在给定条件下,在一定时期内基本保持不变或变化缓慢的误差,如机床热变形、工件热变形、刀具磨损等产生的误差。机床准静态误差对加工工件尺寸精度的影响占有很大比重。

(3)动态误差 机床在工作状态下产生的误差。其特性比较复杂,主要影响加工工件的局部误差特性,如表面粗糙度、形状精度等。动态误差包括切削力(引起)误差、伺服误差等。

(4)高频误差 也是一种动态误差,如颤振引起的误差。

2. 误差分类二

(1)位置误差 机床工作台或刀具在机床坐标系或工件坐标系中实际位置与理想位置或指令位置的差异程度。位置误差是向量误差,可由坐标位置函数表达:

1)与位置有关的几何误差:

2)与位置有关的热误差:

式中, T 为机床温度。

(2)非位置误差 机床工作台或刀具在外部因素影响下实际状态与理想状态的偏离程度。非位置误差间接影响位置误差。

1)与温度 T 高低有关的热变形或热误差:

2)与受力 F 大小有关的力变形或力误差:

3)与加工数量 N 或时间 t 有关的刀具磨损误差:

数控机床非位置误差除上述三种主要误差外,还包括其他随机误差因素。

注 :在机床误差补偿技术中,一般以此分类进行误差建模。