三、中国炼油企业现状与前景展望

2021年是“十四五”的开局之年,国内新冠肺炎疫情总体控制良好,经济形势稳中向好。2021年10月24日,《中共中央 国务院关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》发布,标志着中国“双碳”政策开始正式推进实施。结合疫情防控形势和“双碳”大背景,中国炼油企业炼油技术不断推进,多项技术取得新进展,炼油设备发展在清洁化和提质增效方面也取得了很大进步,中国炼油企业的利润较2020年大幅上升。炼油企业加快绿色能源转型步伐,数字化、智能化水平及企业管理水平不断提高。2022年中国炼油技术将朝着绿色化、低碳化、高效化、精细化不断推进,炼油企业利润上涨速度将放缓,炼油企业能源转型将不断推进,数字化、智能化发展将不断助推炼油企业提升管理水平。

(一)2021年中国炼油企业现状

2021年中国炼油技术不断改进,多项技术取得新进展,炼油设备的发展也不断跟进,清洁化和提质增效是主要特征。中国炼油企业的利润呈现回升趋势,总体效益比2020年明显增加。“双碳”目标下炼化行业承压,炼油企业绿色低碳能源转型发展进入快车道。新一代信息技术的发展对炼油行业的发展具有重大影响,中国炼油企业积极应对数字革命挑战并加快数字化转型,也取得了一定的成果。

1.炼油技术不断改进,多项技术取得新进展

(1)原油直接制化学品技术获重大突破。

2021年4月,中国石化自主研发的原油催化裂解技术(COTC)试验成功,该技术可直接将原油转化为轻质烯烃和芳烃等化学品,标志着中国原油催化裂解技术实现重大突破。COTC主要分为原油最大化制化学品和原油直接制化学品两大类,从国内来看,在原油最大化制化学品方面,代表企业有恒力石化、浙江石化、东方盛虹等;原油直接制化学品包括热原油制化学品(TC2CTM)技术、催化原油制化学品(CC2CTM)技术等,中国主要围绕催化原油制化学品开发工艺路线。COTC减少了传统常减压蒸馏步骤,具有经济效益高、生产成本低、可提升石化原料利用率等优势,其中原油直接制化学品收率可高达80%,已成为市场新的发展趋势。由于COTC项目在规模、技术、执行技能等方面要求较高,国外企业均选在成本较低的成长型市场中开展该业务。国外布局COTC项目的企业有埃克森美孚公司、沙特阿美技术公司、印度信实工业公司、沙特基础公司等。

(2)高收率烯烃催化裂解技术斩获大奖。

中国石化自主开发的高收率烯烃催化裂解技术获得美国《烃加工》杂志2021年度最佳石油化工技术奖。这是中国石化行业首次获得这一国际奖项,标志着该项技术受到全球石油化工领域的高度关注和充分认可,对中国石化产业转型升级、实现“双碳”目标具有积极意义。该技术是一种生产丙烯、乙烯等高价值化学品的新工艺,可将石油炼制、煤化工等生产过程中副产的低价值烯烃高效转化,从而大幅增加丙烯、乙烯等高价值化学品产量,同时显著降低能耗和碳排放。该项技术每加工100万吨的低价值烯烃,可产出丙烯、乙烯等高价值化学品81.3万吨,整体技术经济价值巨大,技术处于世界领先水平。

(3)炼化裂解炉长周期运行攻关取得突破。

2021年5月20日,中国石化下属某企业乙烯装置12号炉完成改造后的首个生产周期,运行周期达122天,是改造前的两倍,标志着长周期的攻关取得了突破性成果。6月1日,该炉完成检修投入运行,进入下一个运行周期。该炉是2016年建成的国产双炉膛裂解炉,是当时国内最大的乙烯气体裂解炉,该企业“东海炉王”团队经过长期跟踪攻关,于2020年底完成炉管扩径更新、热电偶改型等系列改造。2021年1月投用以来,该炉运行稳定,运行周期明显延长,上一个运行周期累计加工原料16万吨,圆满完成生产任务;节省燃料气1708吨,预计全年可降本增效1500万元。

(4)炼油废水深度生化处理技术取得新进展。

2021年,炼油废水深度生化处理技术取得了新进展,对行业的污水达标排放及污水资源化回用起到了关键的作用,特别是针对污水处理场二级生化出水难降解物质、氮磷等营养物质、其他有毒有害物质等污染物开发的BAF、BAC、MBR、MBBR、旋流自转强化废水生物脱氮和FCBR等技术可实现针对总氮、总磷、总有机碳等污染物的达标排放和污水回用。

2.炼油设备发展不断跟进,清洁化和提质增效是主要特征

炼油设备是石油炼化行业的重要组成部分,炼油设备主要包含冷凝器、电控柜、燃烧室、破碎机、除尘器、液封、油罐、冷却塔等部件。中国通过不断地创新研发,开发出了异戊橡胶生产技术、顺丁橡胶、乙烯及芳烃成套技术等装备,千万吨级炼油装置国产化率已超过95%、百万吨级制乙烯装置国产化率已达到90%左右。

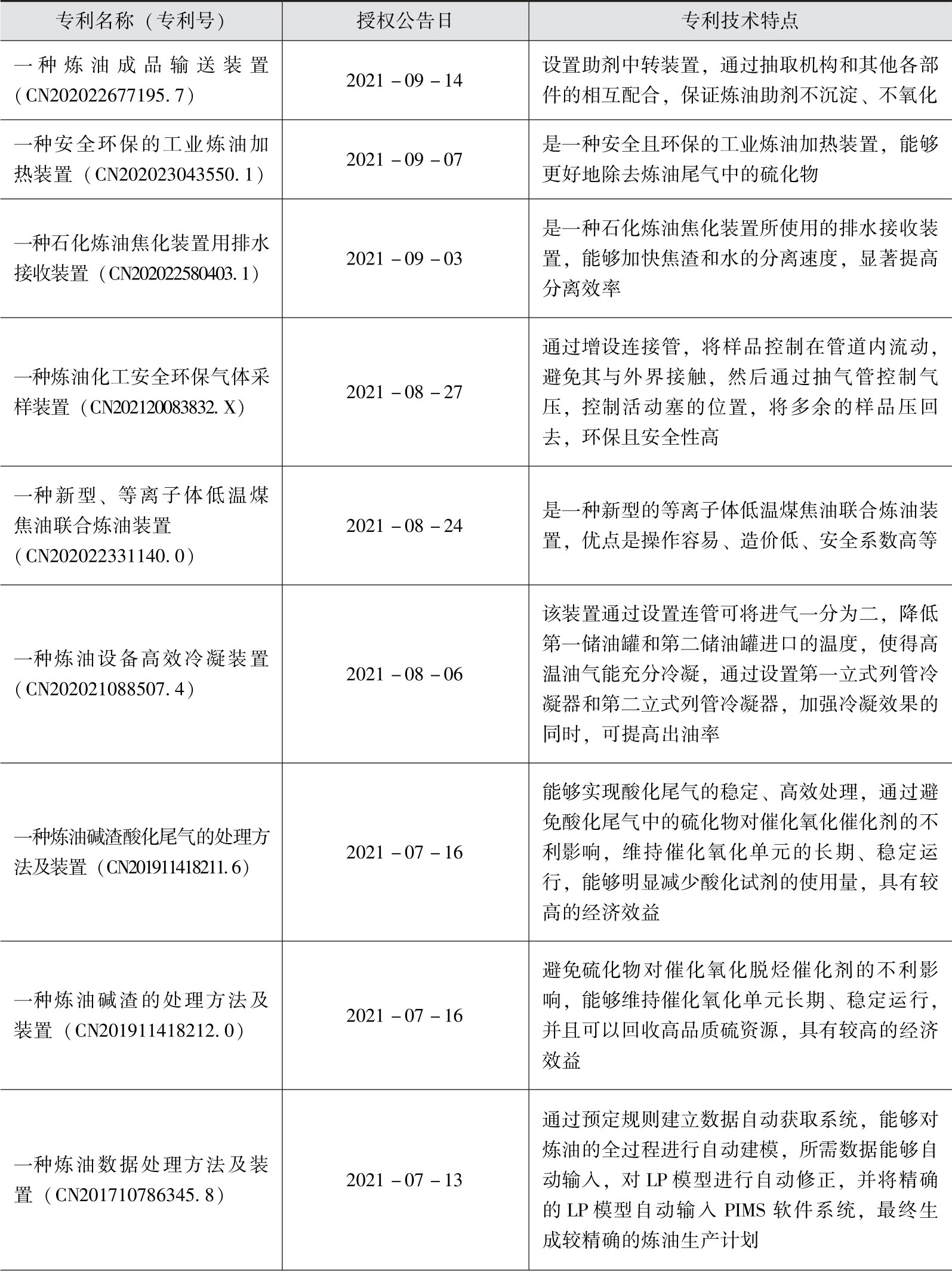

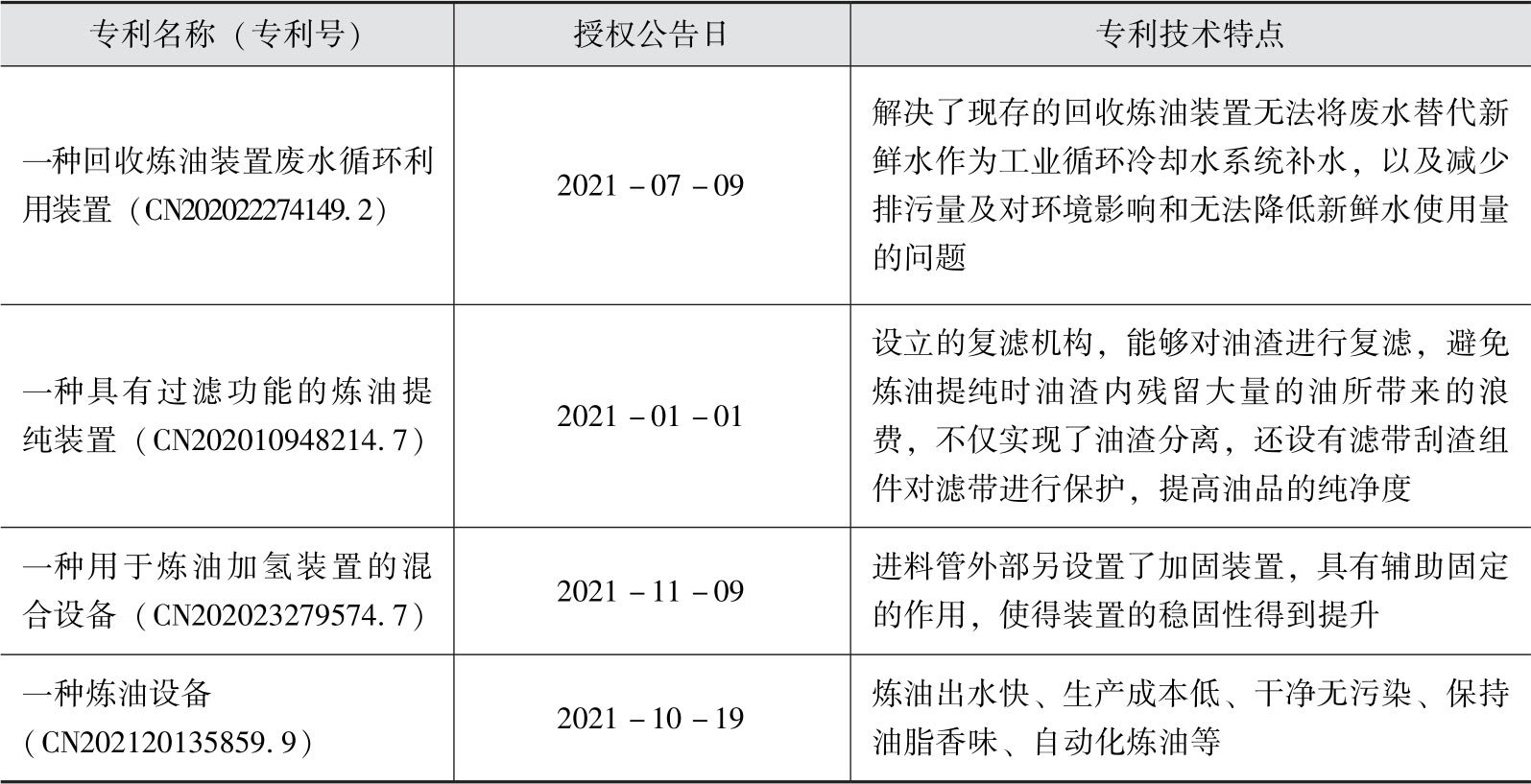

2021年,中国在炼油设备装置方面有很多新的进展,表2-5列举了13件2021年新的炼油相关设备装置专利,通过这些专利可以看出,2021年炼油设备发展聚焦炼油清洁化、提质增效等方面。

表2-5 2021年炼油装置相关专利信息

续表

3.炼油企业经营利润大幅回升,效益显著改善

2021年,随着疫情得到控制,石油石化相关产品需求得到稳步恢复,国际油价上涨,使炼油行业利润显著改善。截至2021年底,石油石化行业规模以上企业26947家,比2020年底增加908家,这是规模以上企业数量连续五年下降后的首次上升。全行业规模以上企业营业收入总额14.45万亿元,同比增长30%,两年平均增长23.8%;全行业规模以上企业实现利润总额1.16万亿元,利润总额首次突破1万亿元,同比增长126.8%,两年平均增长96%。炼油板块实现营业收入4.4万亿元,实现利润1874亿元,同比分别增长30.1%和318.2%,两年平均增长分别为18.9%和163.3%,行业效益较2019年及2020年显著改善。

2021年中国主营炼油企业炼油和化工板块利润大幅提升,效益改善显著。以中国石油为例,如表2-6所示,2021年前三季度中国石油炼油与化工板块营业收入比2020年同期大幅上升,增幅达21.98%,比2020年与2019年同期的平均值增长7.46%,其中,炼油业务利润上涨较2019年同期和2020年同期非常显著,化工业务利润较2019年同期和2020年同期也大幅提升,可以看出化工业务对油气企业的利润影响正在不断增强。

表2-6 中国石油2019—2021年前三季度炼油与化工板块利润情况

续表

数据来源:中国石油企业年报。

4.“双碳”目标下炼化行业承压,炼油企业绿色低碳能源转型发展进入快车道

自2020年9月“双碳”目标提出后,中国政府将“双碳”目标作为重大战略决策列入2021年八大重点任务,并在“十四五”规划和“2035远景目标”中明确提出推动绿色低碳发展。相关部门为实现“双碳”目标进行了部署。2021年中国政府高度重视炼化行业的清洁化发展,修订了《安全生产法》;各部门密集制定出台了《深入打好污染防治攻坚战的意见》《2021—2022年秋冬季大气污染综合治理攻坚方案》《环境信息依法披露制度改革方案》《农村人居环境整治提升五年行动方案(2021—2025年)》等政策文件;研究出台《能源碳达峰实施方案》《“十四五”节能减排综合工作方案》《关于坚决遏制“两高”项目盲目发展的通知》等文件。对炼化行业的污染物排放要求更加严格,强化重点单位节能管理,遏制高耗能、高排放项目的发展,推动煤炭等化石能源清洁高效利用,加快能耗限额、产品设备能效强制性国家标准的制、修订,推进石化行业绿色改造。

随着风电、光伏及新能源汽车等绿色行业的迅速发展,炼油化工企业面临着巨大的挑战和机遇,转型升级和低碳化发展迫在眉睫。石油炼化企业为实现国家“双碳”目标积极部署开展碳减排行动,并加快新能源的布局,石油炼化企业绿色低碳能源转型发展进入了快车道。中国石油2020年将“绿色低碳”纳入公司战略体系,成为公司“五大发展战略”之一;中国石化提出了打造“世界领先洁净能源化工公司”的发展目标,2021年又提出了建设国内最大的氢气生产供应商的目标;中国海油提出坚持绿色低碳战略,稳妥发展新能源业务,基于区位优势抢滩海上风电,积极筹备风电制氢,提高公司绿色低碳竞争力。

中国石油炼化企业积极进行企业改革,提升新能源业务在企业发展中的战略性地位。以中国石油为例,2021年4月8日,中国石油总部机构及业务板块改革方案正式落地,通过改革调整,中国石油形成“以总部为战略引领和一体化统筹中心、业务板块为业务运营和利润中心、企业为执行中心和利润分中心”的组织架构,将集团公司业务划分为四大板块,分别为油气和新能源板块、炼化销售和新材料板块、支持和服务板块、资本和金融板块。在中国石油这一轮改革中,新能源和新材料在业务板块设置中的战略意义凸显,新能源发展与油气主业将合并在同一个板块,油气勘探开发企业、天然气销售企业或将成为中国石油发展新能源的主体。中国石油此次改革还专门设立了新能源和新材料发展办公室来指引新能源和新材料的发展。中国石油推进总部机构及业务板块调整是有效应对外部环境变化、顺应能源行业发展趋势的战略选择。

5.炼油企业加快数字化、智能化建设,企业管理水平提升

在大数据、物联网、人工智能等技术不断应用与发展的大背景下,2021年中国炼油企业在经营管理过程中数字化、智能化水平不断提升,进一步提高了中国炼油企业的管理效率。

2021年,某石化企业积极推进实施数字化仓储,物资出入库操作实现远程化、可视化,库存同比下降21%。物资储备资金占用较实施数字化仓储前减少28%,月库存周转次数提高87%。该石化企业是中国石化首批5家数字化仓储试点企业之一,于2020年12月投用数字化仓储系统,采用物联网技术对物资仓储业务进行数字化管理,生产经营衔接进一步标准化、规范化,极大地提高了管理效率。中国石化所属另一家石化企业不断深化数字化转型,加快智能工厂建设,赋能高质量发展,已经逐步形成数据驱动、平台支撑、科技赋能的“智慧”体系。截至2021年6月15日,该企业生产过程数据自动采集率超过98.5%,装置平稳率在系统内名列前茅,决策准确性、管理效率、设备健康管理和故障预测水平均得到有效提高,安全生产和施工得到有效保障。

2021年,“二三维数字化协同设计平台建设和应用”“石化企业基于RPA技术的共享服务数字化转型管理”“基于5G技术建设东北油气智能作战指挥室”荣获中国石油石化企业数字化转型创新成果特等奖。这些成果也将进一步推进中国炼油企业的数字化、智能化进程。

(二)2022年中国炼油企业前景展望

2022年炼油技术与设备发展将继续朝着绿色化、低碳化、高效化、精细化推进,炼油行业利润上行幅度较2021年将有所减缓。在“双碳”的大背景下,2022年炼油企业能源转型将进一步加快,智能炼厂建设将不断完善,炼油企业数字化、智能化转型进程将提速。

1.炼油技术与设备绿色化、低碳化、高效化、精细化

中国炼油技术与设备一直围绕着原油有效利用、生产清洁化、成本降低、重质油加工、清洁燃料生产、炼油化工一体化等方向发展。结合当前“双碳”大背景,炼油技术与设备绿色化、低碳化、高效化、精细化将是2022年的发展趋势。

中国炼油领域技术与设备发展将从以下三个方面着手:一是绿色化、低碳化发展。创新开发绿色工艺,采用低排放原料,开发绿色低碳石化产品,以市场为导向调整产品结构、提高低碳产品比例,减少高排放产品产量,采用节能措施提升能效,加强节能管理,淘汰落后高能耗装置,降低能源消耗强度,大力使用绿色电力清洁能源,开发采用CO 2 制化学品技术,开发使用碳捕集和碳汇技术等。二是减油增化、增产高端高效产品的技术。能源转型的大趋势将限制汽、柴油需求,但航空煤油、低硫船燃及特色高档石蜡、高性能润滑油基础油、高等级沥青等产品需求旺盛,中国炼油技术将推动中国炼化产品向高端高效化工产品转型。三是精细化发展。例如分子炼油技术,即从分子水平上认识、加工和管理石油资源,实现对石油加工过程的精细化管理,推动石油组分实现“宜油则油、宜烯则烯、宜芳则芳”,使石油资源物尽其用。

2.受原油供应及成品油需求影响,炼油企业利润增幅将放缓

从原油供给端来看,2021年11月OPEC+会议维持原先40万桶/天的增产计划。若维持该增产节奏,原油供给将持续紧张。目前美国原油库存量下降、页岩油增产缓慢,叠加冬季天然气紧缺,2022年原油价格将维持在中高位。

另外,相较于2020年成品油需求端极度缩减之后2021年需求量大幅上升产生的比较明显的需求差别,2022年较2021年的成品油需求增长速度将大幅降低,需求端带来的对炼油企业的利润拉升作用将大大降低。但在中国各大炼厂降低炼油成本、提高生产效率的背景下,炼油成本将有望缩减。综合炼油产业上游原油供应成本、生产成本以及下游消耗端的需求情况来看,2022年中国炼油企业利润上行速度较2021年将有所减缓。

3.炼油企业能源转型将不断推进,绿色标准体系可能出台

炼油企业提升绿色化发展水平是炼油产业取得高质量发展的必然选择。2022年,在国家石化产业规划布局和绿色发展的政策指引下,通过优化产业布局、加快结构调整、强化节能减排、推进能源转型等系列举措,中国炼油企业将逐步实现绿色可持续发展。

2022年炼油企业绿色标准体系可能出台,中国炼化产业将进一步健全能源法律法规,完善炼油产业绿色发展标准管理体系,加快制定绿色产品、绿色工厂、绿色企业的标准体系,构建绿色产品、绿色工厂、绿色企业等绿色品质标签,对绿色产品、绿色工厂、绿色企业的评估与管理将进一步规范化,引领炼化产业绿色化发展。

4.炼油企业数字化、智能化转型进程提速,企业管理水平进一步提升

在大数据、物联网、人工智能等技术不断应用与发展的大背景下,顺应安全、环保、节能的整体要求,2022年炼油企业将积极进行数字化、智能化转型,大力发展物联网、智慧物流、电子商务等在炼厂的应用,以实现炼油企业在物流、采购、生产、控制、经营管理、设计和研发、市场营销等全流程的数字化、智能化改造,推动企业的智能化转型将有望进一步提升炼油企业管理水平。

2022年炼油企业数字化、智能化建设将围绕生产运行、设备管理、HSE管控、经营管理等核心业务开展,提升各业务的感知、分析、优化及协同能力,深度融合信息化管理,开展基于工业互联网的工业大数据集成创新,推进数字化、智能化建设。在生产运行方面,通过集成生产、管理信息系统,依托智能工厂业务模型,实现计划生产全周期、全流程的智能管控,进一步优化资源利用;在安全环保方面,运用5G、人工智能、工业互联网等技术,通过实时监测预警和专家远程技术诊断,对生产现场实时监控、联动指挥、异常预警和应急处置,并对污染指数进行评估、监测和治理,实现对污染物、危化品和能源产耗的实时智能分析和监控,保障生产装置平稳高效运行;在经营决策方面,利用大数据和人工智能技术,统计分析炼厂的生产经营情况和行业市场需求,为管理者提供决策依据,同时,与ERP系统等第三方平台进行对接集成,形成经营管理一体化的智能管理平台;在一体化管理方面,采用全厂集成化管控设计理念,通过供应链、产业链、价值链的协同优化,实现一体化、智能化生产制造。